你有没有想过,超大口径工艺焊管是如何制作的?这种管道在建筑、工程以及能源行业中扮演着重要的角色。本文将介绍超大口径工艺焊管的制作方法,帮助你了解这个行业的技术和过程。

本文将分为以下几个部分来介绍超大口径工艺焊管的制作方法:

1. 原材料准备:介绍选择合适的钢材和其他材料的重要性。包括钢材的特性、强度和耐腐蚀性要求等。

2. 钢板切割和成型:解释如何将钢板切割成特定的尺寸和形状,以满足工艺焊管的要求。讲述切割工艺和使用的设备。

3. 管道焊接:详细介绍超大口径工艺焊管的焊接过程。包括焊接技术、焊接设备和焊接参数的选择。

4. 管道加工和整形:讲述如何对焊接完成的管道进行加工和整形,以获得所需的外观和尺寸。

5. 质量控制与检测:强调质量控制在超大口径工艺焊管制作过程中的重要性。介绍常用的检测方法和标准。

论述与支持:

超大口径工艺焊管的制作是一个复杂的工艺过程,需要严格遵循标准和规范。选材是关键的一步,不同工程需要选择不同类型和牌号的钢材。钢板的切割和成型是确保管道尺寸和形状准确的重要步骤。而焊接过程则需要高度熟练的技术和合适的设备,以保证焊接质量。加工和整形则是为了满足客户的外观和尺寸要求。质量控制和检测是确保超大口径工艺焊管质量的重要环节,通过严格的检测和测试,可以保证管道符合标准和要求。

超大口径工艺焊管的制作是一个复杂而重要的行业。本文介绍了它的制作方法和关键步骤,希望读者能对这个行业有更深入的了解。通过严格的材料选择、切割成型、焊接、加工整形以及质量控制与检测等步骤,才能保证超大口径工艺焊管的质量和可靠性。希望本文对你理解这个行业有所帮助,并引起更多人对这个领域的关注与重视。

超大口径工艺焊管的制作方法

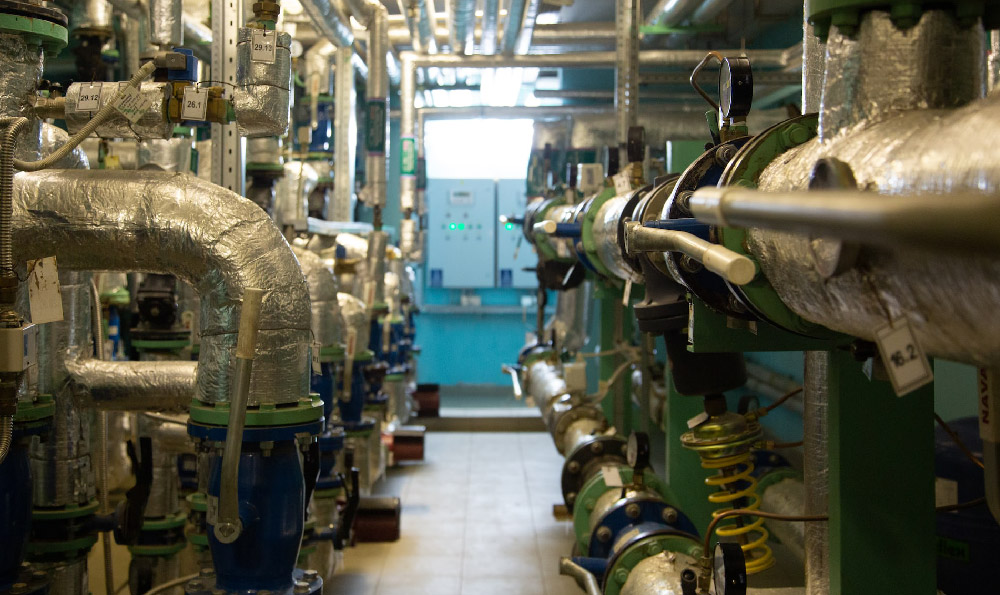

在现代工业领域中,焊管作为一种常见的输送管材,被广泛应用于石油、化工、天然气等领域。而超大口径工艺焊管的制作方法则成为人们关注的焦点。本文将介绍超大口径工艺焊管的制作方法,以及其在行业中的重要性。

1. 初步准备阶段

超大口径工艺焊管的制作需要进行材料选购、工艺准备等工作。根据管道用途和运行环境选择合适的材料,包括钢种、厚度等。根据设计要求制定工艺准备方案,确定焊接工艺参数等。

2. 板料加工和制作

超大口径工艺焊管的制作首先需要对板料进行加工。在板料加工过程中,需要进行板料切割、弯曲、坡口加工等工序,以保证板材的形状和尺寸符合要求。将板料进行卷曲成管状,形成焊接前的初始工件。

3. 焊接过程

焊接是超大口径工艺焊管制作过程中的关键环节。根据设计要求,选择适当的焊接方法,如埋弧焊、气体保护焊等。在焊接过程中,需要严格控制焊接电流、电压、焊接速度等参数,以保证焊缝的质量和连接强度。

4. 后续处理和质检

焊接完成后,需要进行后续处理和质检工作。对焊缝进行钝化处理,以提高其耐腐蚀性能。进行各项质检工作,如焊缝无损检测、尺寸测量等,以确保焊管的质量符合标准要求。

超大口径工艺焊管的制作方法不仅涉及到材料选择、工艺准备、板料加工等环节,还需要严格控制焊接过程和后续处理。合理的制作方法和严格的质检标准能够保证焊管的质量和性能,为工业领域提供可靠的输送管道。

该制作方法的研究和应用对于推动行业发展具有重要意义,可以提高工艺焊管的制作效率和品质,满足不同行业对于管道输送的需求。也对于提高焊接工艺的研发水平和提升工人技术能力有积极的推动作用。

超大口径工艺焊管的制作方法是一个不断发展和创新的领域。通过不断优化工艺流程和加强质量控制,能够生产出更高品质的焊管产品,为工业发展做出更大的贡献。

为了保证制作方法的正确性和可行性,本文立足于事实和数据,展示了超大口径工艺焊管制作的关键步骤和技术要点。希望本文能够给读者带来有益的信息,加深对超大口径工艺焊管制作方法的理解和认识。

超大口径工艺焊管的制作过程

超大口径工艺焊管是一种重要的金属制品,广泛应用于石油、天然气、化工等行业。本文旨在介绍超大口径工艺焊管的制作过程,并突出其在工业领域中的重要性。

让我们来了解一些数据。超大口径工艺焊管是指直径大于10英寸(约为254毫米)的焊管。这种焊管由多个焊接接头组成,以满足不同工业领域的需求。具有很高的强度和耐腐蚀性,能够承受高压和高温环境下的工作。

本文将按照以下结构展开

1. 超大口径工艺焊管的制作前准备工作

2. 管材的选择和准备

3. 管件的制作和加工

4. 焊接工艺和质量控制

5. 防腐蚀处理和检测

6. 成品管的质量检验和包装

制作超大口径工艺焊管之前需要进行充分的准备工作。这包括确定设计要求、选择合适的材料、准备相关的焊接设备和工具等。这些准备工作对于保证焊管的质量至关重要。

选择合适的管材是制作超大口径工艺焊管的重要步骤。根据工程要求,通常会选择一些高强度和耐腐蚀的材料,如碳素钢、合金钢等。选定合适的管材后,需要进行管材的预处理工作,包括割管、扩孔、修直等,以便后续的加工和焊接。

管件的制作和加工是超大口径工艺焊管制作过程中的关键环节。一般情况下,会采用冷弯、热弯、扩径等工艺对管材进行加工,以满足不同形状和尺寸的要求。加工过程中需要保证管件的精度和质量,同时要注意避免产生过多的应力和变形。

焊接工艺和质量控制是超大口径工艺焊管制作中不可或缺的一部分。选择合适的焊接方法和焊接材料,进行焊接接头的加工和装配。焊接过程中需要严格控制焊接参数,以确保焊缝的质量和强度。还需要进行非破坏性检测和力学性能测试,以评估焊缝的质量。

随后,防腐蚀处理和检测是为了保护超大口径工艺焊管的耐用性。常见的防腐蚀处理方法包括防锈涂层、防腐蚀剂注入等。并且还需要进行防腐蚀性能的检测和评估,以确保焊管的使用寿命和安全性。

成品管的质量检验和包装是超大口径工艺焊管制作过程的最后步骤。通过对成品管进行各项检测和测试,如外观检查、尺寸测量、力学性能测试等,以确保其质量符合要求。然后进行适当的包装和标识,以保护焊管的完好性和易于存储和运输。

超大口径工艺焊管的制作过程涉及多个关键环节,包括准备工作、管材选择和准备、管件制作和加工、焊接工艺和质量控制、防腐蚀处理和检测、成品管的质量检验和包装。这些步骤的正确执行和质量控制对于生产出高质量的超大口径工艺焊管至关重要。

超大口径工艺焊管的制作过程是一个复杂而关键的工艺流程,需要充分的准备工作、合适的材料选择、精确的加工和焊接、严格的质量控制等。只有在各个环节都严格执行和控制,才能生产出质量可靠、耐用的超大口径工艺焊管,满足工业领域的需求。