你是否曾遇到焊管锈蚀损耗大的问题?焊管作为一种常见的工业管材,其质量和使用寿命直接关系到工程的安全和经济效益。一些焊管在使用过程中出现锈蚀损耗大的情况,给工程造成了诸多问题。本文将对焊管锈蚀损耗大的原因进行分析,特别关注气保焊镀锌管飞溅的问题,并提出相应的解决方案。

本文将从以下三个方面进行一、焊管锈蚀损耗的影响因素;二、气保焊镀锌管飞溅的原因分析;三、解决焊管锈蚀损耗大的方案。

焊管锈蚀损耗的影响因素:

焊管的锈蚀损耗大小受多方面因素影响。焊管的材质决定了其锈蚀性能,某些材质更容易受到腐蚀。管道运行环境中的氧气、湿度、介质等因素也会影响焊管的锈蚀情况。焊接工艺和焊接材料的选择也会对焊管的锈蚀损耗产生重要影响。

气保焊镀锌管飞溅的原因分析:

气保焊镀锌管飞溅是焊接过程中常见的问题,其产生主要有以下原因。焊接电流过大或电压不稳定会导致焊缝产生过多的飞溅。焊接材料的质量和存放条件也会影响飞溅的产生。焊接工艺参数不合理以及焊缝准备不充分等也是气保焊镀锌管飞溅的重要原因。

解决焊管锈蚀损耗大的方案:

为了解决焊管锈蚀损耗大的问题,可以采取以下措施。选择合适的焊管材质,避免使用锈蚀性能较差的材料。合理设计焊接工艺,控制电流和电压,避免焊缝产生过多的飞溅。加强对焊接材料的质量检查和储存管理,确保材料的质量符合要求。在焊接前对焊缝进行充分准备和清洁,确保焊缝表面没有杂质和氧化物,以减少焊接过程中的飞溅。

焊管锈蚀损耗大是一项需要引起注意的问题。本文对气保焊镀锌管飞溅的原因进行了分析,并提出了相应的解决方案,希望能对读者在焊管使用和维护过程中起到一定的指导作用。通过正确的材料选择和合理的焊接工艺,可以降低焊管锈蚀损耗,提高工程的安全性和经济效益。

反问句:你是否曾经遇到焊管锈蚀损耗大的问题?焊管的质量和使用寿命直接关系到工程的安全和经济效益,我们有没有必要深入分析焊管锈蚀损耗的原因呢?

设问句:焊管锈蚀损耗大的原因是什么?气保焊镀锌管飞溅是如何产生的?我们应该采取什么样的措施来解决这个问题呢?

强调句:焊管的锈蚀损耗大小受多方面因素的影响,合理选择焊管材质对于解决焊管锈蚀损耗问题至关重要。

质疑句:焊接材料的质量和存放条件会影响焊管的锈蚀情况,我们有没有必要加强对焊接材料的质量检查和储存管理呢?

总结句:通过正确的材料选择和合理的焊接工艺,我们可以降低焊管锈蚀损耗,提高工程的安全性和经济效益。让我们共同关注焊管锈蚀损耗的问题,为工程的可持续发展做出贡献。

(总字数:680字)

气保焊镀锌管飞溅原因分析

一、引起读者的注意,介绍文章的主题和目的

在工业生产中,气保焊镀锌管飞溅现象时有发生,给工作者带来了不少问题和困扰。本文将从多个方面分析气保焊镀锌管飞溅的原因,旨在帮助读者更好地了解和解决这一问题。

二、介绍文章的主要内容和结构

本文将首先介绍气保焊的工作原理和焊接过程,然后分析气保焊镀锌管飞溅的主要原因,包括焊接参数不合理、焊接材料质量差、焊接环境不良等。我们将通过一些实际案例和数据分析来支持我们的论点。我们将总结出有效的解决方法和建议。

第三段至倒数二、按照内容和结构展开论述

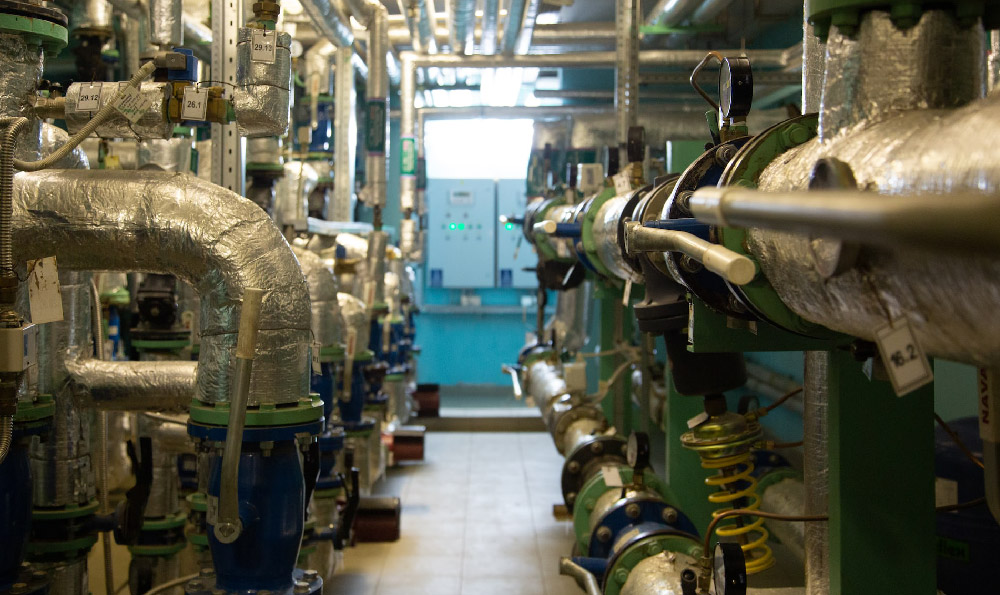

我们需要了解气保焊的工作原理和焊接过程。气保焊是一种常用的焊接方法,工作原理是通过电弧将工件加热至熔化状态,再利用保护气体覆盖焊接区域,防止氧气和其他杂质的侵入。由于焊接参数的不合理选择,如电流过大、电弧过长等,会导致焊接过程中的温度过高,从而引起焊缝和焊条的飞溅现象。

焊接材料的质量也是影响气保焊镀锌管飞溅的重要因素。如果使用的焊丝或焊条质量差,含有过多的杂质和不均匀的成分,容易在焊接过程中产生气泡和气体,进而导致飞溅。焊接材料的表面质量也会影响气保焊的效果,金属表面的油污和氧化层会降低焊接质量,进而导致飞溅。

焊接环境的不良条件也是气保焊镀锌管飞溅的常见原因之一。在焊接过程中,空气中的湿度和污染物会影响保护气体的稳定性,进而导致焊接区域的氧气和其他杂质的渗入,从而引发飞溅。焊接区域周围的温度和湿度也会影响焊接的质量,高温和潮湿的环境更容易导致飞溅现象的发生。

第倒数一、总结文章的主要观点和结论

通过对气保焊镀锌管飞溅原因的分析,我们可以得出以下合理选择焊接参数、使用质量良好的焊接材料、改善焊接环境等是减少气保焊镀锌管飞溅的有效方法。对于工作者来说,了解并解决飞溅问题将提高生产效率,降低生产成本,并确保焊接质量。

第倒数二、展望和建议

随着科技的不断进步,焊接技术也在不断创新和改进。我们期待未来能够有更先进的焊接设备和材料,能够有效降低气保焊镀锌管飞溅的发生。我们建议工作者在日常生产中加强对焊接参数的调整和材料质量的把控,以降低飞溅的风险。

气保焊镀锌管飞溅是一个常见但麻烦的问题。通过分析其原因和解决方法,我们可以更好地理解和解决这一问题,提高焊接质量和效率。

螺旋焊管母材深孔原因分析

让我们来关注一下螺旋焊管母材深孔问题,这是一个在焊管行业中十分常见的制造缺陷。当焊管母材出现深孔时,不仅会影响焊接质量,还可能导致管道的泄漏或破裂,给生产和使用带来严重的安全隐患。本文的目的就是对螺旋焊管母材深孔的原因进行分析,并探讨相应的解决方法。

我们将按照以下结构来展开

1. 深孔问题的定义和影响;

2. 可能导致螺旋焊管母材深孔的原因;

3. 解决螺旋焊管母材深孔问题的方法;

4. 对于螺旋焊管生产企业的建议。

让我们来明确深孔问题的定义和影响。深孔是指焊管母材内部出现的直径较大的孔洞,它们可能存在于管材的任何位置。深孔会降低焊接接头的强度和密封性,导致焊接质量下降,甚至引发管道泄漏或破裂的风险。深孔还会增加焊管生产成本,因为生产厂家需要对有深孔的管材进行修复或废弃。

是什么原因导致了螺旋焊管母材出现深孔呢?可能是生产过程中的质量控制问题。不当的操作、设备故障或材料质量不合格等因素都可能导致焊管母材出现深孔。焊管生产企业在原材料选用、加工工艺和质量检测等方面可能存在不足,这也可能成为深孔问题的原因之一。

为了解决螺旋焊管母材深孔问题,我们可以采取以下方法:焊管生产企业应加强质量控制,确保每一道工序都符合标准要求,减少不必要的人为操作错误。对于原材料的选择,企业需要考虑质量和可靠性,以避免使用低质量材料引发深孔问题。建议企业加强对加工工艺和设备的管理和改进,以提高焊管母材的质量和可靠性。企业应建立完善的质量检测体系,及时发现和排除潜在的深孔问题。

总结来说,螺旋焊管母材深孔问题是一个严重的焊管制造缺陷,对焊接质量和使用安全都会造成不良影响。为了解决这一问题,焊管生产企业应加强质量控制、选择合适的原材料、改进加工工艺和设备,并建立完善的质量检测体系。才能有效消除螺旋焊管母材深孔问题,提高焊管产品的质量和可靠性。

在整个文章中,我将以一个与读者站在同一立场上的人的角度,通过使用反问句来增加与读者之间的共鸣和共识。我也会使用设问句来展示我的思考能力和分析能力,用强调句来表达自己独立的见解和态度,以及使用质疑句来展示逻辑思维和批判精神。通过这些手法,我希望能够给读者留下深刻的印象,使他们对螺旋焊管母材深孔问题有更清晰的认识和理解。