随着现代工业的不断发展,对于螺旋焊管的需求量也越来越大。传统的螺旋焊管生产线存在着效率低下、质量难以保证等问题,迫切需要一种高效、可靠的小直径螺旋焊管生产线设计方案来满足市场需求。本文将就小直径螺旋焊管生产线的设计方案进行探讨,以期能为行业提供一种更加先进的生产工艺。

主要内容及结构:

本文将从以下几个方面对小直径螺旋焊管生产线的设计方案进行阐述:

1. 小直径螺旋焊管生产线的需求及现状分析

2. 设计方案的技术要求与关键环节分析

3. 设计方案的工艺流程及设备配置

4. 设计方案的优势与难点分析

5. 设计方案的经济效益评估

小直径螺旋焊管生产线的设计方案:

1. 小直径螺旋焊管生产线的需求及现状分析

小直径螺旋焊管广泛应用于石油、天然气、水利、化工等行业,市场需求量大。现有生产线因其设备老化、工艺落后等原因导致生产效率低下、产品质量无法保证。设计一种先进的小直径螺旋焊管生产线成为行业的迫切需求。

2. 设计方案的技术要求与关键环节分析

设计一种小直径螺旋焊管生产线,需要考虑生产线的效率、产品质量、设备可靠性等多个因素。关键环节包括钢带成形、焊接、切割等工序,技术要求包括高效率、高精度、低能耗等。

3. 设计方案的工艺流程及设备配置

设计方案的工艺流程包括钢带展开、成形、焊接、切割、定尺等步骤。在设备配置上,应该选择适合小直径螺旋焊管生产的高效设备,例如精密成型机、高速焊接机等。

4. 设计方案的优势与难点分析

新设计的小直径螺旋焊管生产线相较于传统生产线,具有更高的生产效率、更稳定的产品质量、更低的能耗等优势。设计过程中需要克服技术难题,例如小直径钢带的成型难度、高速焊接的稳定性等。

5. 设计方案的经济效益评估

小直径螺旋焊管生产线设计方案的实施需要考虑其经济效益。通过对比传统生产线与新设计方案的成本、产能、质量等指标,可以评估设计方案的投入产出比,为企业的决策提供依据。

设计一个高效、可靠的小直径螺旋焊管生产线对于满足市场需求至关重要。通过本文的探讨,我们可以看到设计方案对于小直径螺旋焊管生产线有着重要的意义。希望本文所提出的设计方案能够为行业提供一种更加先进的小直径螺旋焊管生产工艺,推动行业的发展。

(总字数:542)

小直径螺旋焊管生产线设计方案

随着工业发展的不断推进,小直径螺旋焊管在建筑、石油、化工等领域中的应用越来越广泛。目前市场上的小直径螺旋焊管生产线存在着一些问题,如效率低、能耗高等。本文将探讨一种新的小直径螺旋焊管生产线设计方案,旨在提高生产线的生产效率和降低能耗。

主体内容:

一、改进焊接工艺

1.采用高频焊接技术,提高焊接速度和质量。

2.优化卷管过程,减少钢板变形率,提高焊接质量。

3.引入先进的自动焊接设备,提高焊接效率。

二、优化生产线布局

1.合理规划工作站的位置,减少材料运输距离,提高生产效率。

2.合理安排设备的摆放,避免设备之间的交叉影响,提高生产安全性。

三、引入智能化管理系统

1.采用传感器技术,实时监测生产线的运行状态。

2.使用数据分析和人工智能算法,优化生产计划和设备运行参数。

3.通过远程监控,实现生产线的远程操作和故障排除。

通过改进焊接工艺、优化生产线布局和引入智能化管理系统,可以提高小直径螺旋焊管生产线的生产效率和降低能耗。这不仅对企业的发展具有重要意义,也能满足市场对产品的需求,推动行业的进一步发展。作为行业从业者,我们应该密切关注和采纳这些技术创新,为行业的可持续发展做出贡献。

800 words

螺旋焊管制造工艺

螺旋焊管是一种重要的金属管材,广泛用于石油、天然气、化工、电力、冶金等行业。螺旋焊管制造工艺对于管材的质量和性能具有重要影响。本文将深入探讨螺旋焊管制造工艺的关键要素和技术创新,以期为读者提供行业发展的理论指导和实践参考。

一、螺旋焊管制造工艺的基本流程

二、制造工艺中的关键要素

1. 材料选择与预处理

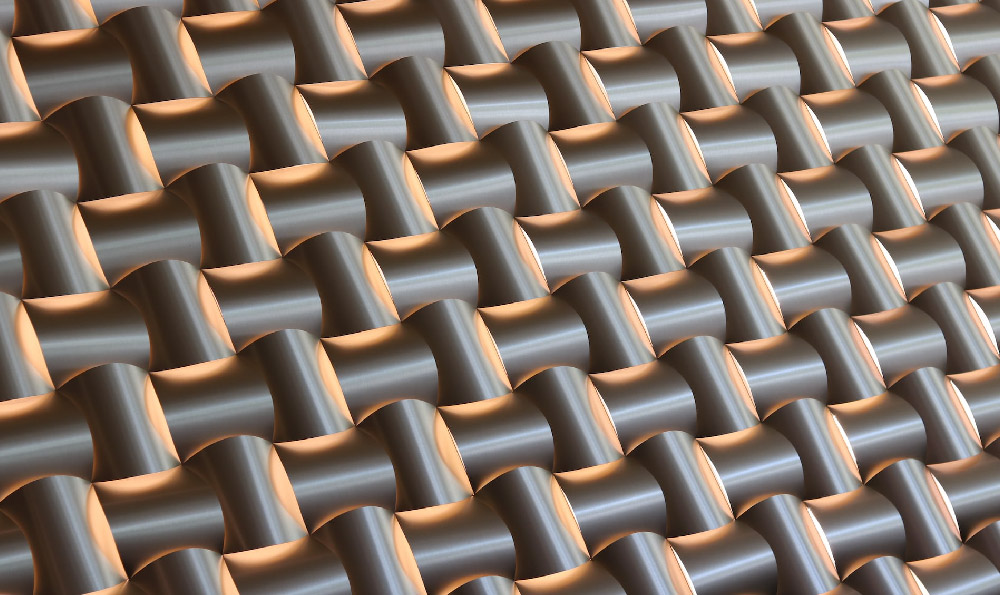

2. 钢板卷曲和成型

3. 焊接过程控制

4. 焊缝除渣与无损检测

5. 管材表面处理与防腐蚀

6. 管材切割和尺寸控制

三、工艺创新与发展趋势

1. 高强度螺旋焊管制造技术

2. 超大口径螺旋焊管制造技术

3. 自动化控制与智能工厂建设

4. 环保与能源节约技术

5. 螺旋焊管制造工艺的数字化转型

四、总结与展望

螺旋焊管制造工艺的基本流程包括材料选择与预处理、钢板卷曲和成型、焊接过程控制、焊缝除渣与无损检测、管材表面处理与防腐蚀、管材切割和尺寸控制等环节。这些环节密切相互关联,每个环节的质量控制都影响着最终管材的质量和性能。

在材料选择和预处理环节,合理选择管材原材料,进行除锈、除油处理以确保材料的表面洁净度。钢板卷曲和成型环节是制造螺旋焊管的核心步骤,其中关键在于控制卷曲机的参数和卷曲角度,以保证形成良好的螺旋形状。焊接过程控制是保证焊缝质量的关键,包括焊接电流、电压和焊接速度的控制,以及焊接热循环的控制。焊缝除渣与无损检测能够及时清除焊缝中的夹杂物,并对焊缝进行质量评估。管材表面处理和防腐蚀环节是为了提高管材的耐腐蚀性能和服役寿命。管材切割和尺寸控制环节确保制造出符合规范要求的螺旋焊管。

在工艺创新方面,高强度螺旋焊管制造技术是近年来的一个热点。通过调整材料配方和优化制造工艺,可以获得更高的强度和韧性,满足更严苛的使用条件。超大口径螺旋焊管制造技术的研发和应用,为大型工程提供了更经济、高效的管材解决方案。自动化控制与智能工厂建设能够提高生产效率和质量稳定性,降低劳动强度。环保与能源节约技术的应用,使螺旋焊管制造更加符合可持续发展要求。螺旋焊管制造工艺的数字化转型,将实现数据的实时监控和优化管理,提高生产效益和产品质量。

总结与展望:

螺旋焊管制造工艺在行业发展中起着重要作用。不断创新和优化工艺,提高产品质量和技术水平,对于推动行业升级和发展具有重要意义。我们可以预见螺旋焊管制造工艺将朝着更高强度、更大口径、更环保、更智能的方向发展。随着技术的进步和需求的变化,螺旋焊管制造工艺将不断创新,为行业带来更多机遇和挑战。

让我们共同期待螺旋焊管制造工艺的推动行业的繁荣与发展!

(字数:571)