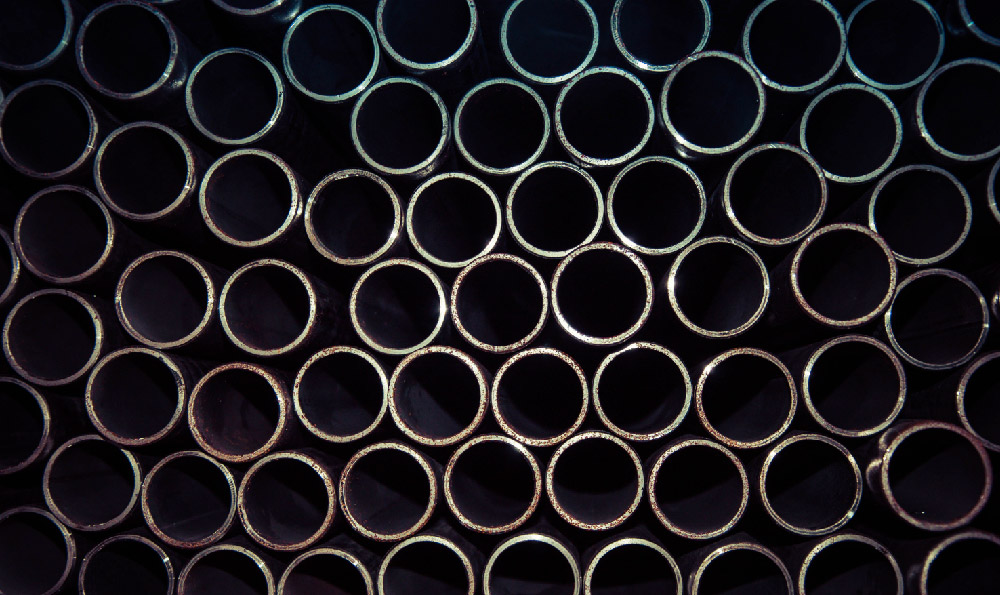

焊管是一种常见的金属制品,广泛应用于建筑、石油、天然气和化工等行业。焊管行业迎来了快速发展的机遇,成为了受人瞩目的焦点。本文将探讨焊管深受热捧的原因,并重点分析直缝焊管挤压辊过热的原因。

一、焊管行业的现状及发展趋势

焊管行业是我国传统的重要产业之一,具备很高的市场潜力和发展前景。随着我国城镇化进程的加快和建筑工程的增多,焊管需求量不断增加。石油、天然气和化工等行业推动了焊管行业的发展。据统计,2019年我国焊管产量达到了2.8亿吨,同比增长了10%。

二、直缝焊管挤压辊过热的问题

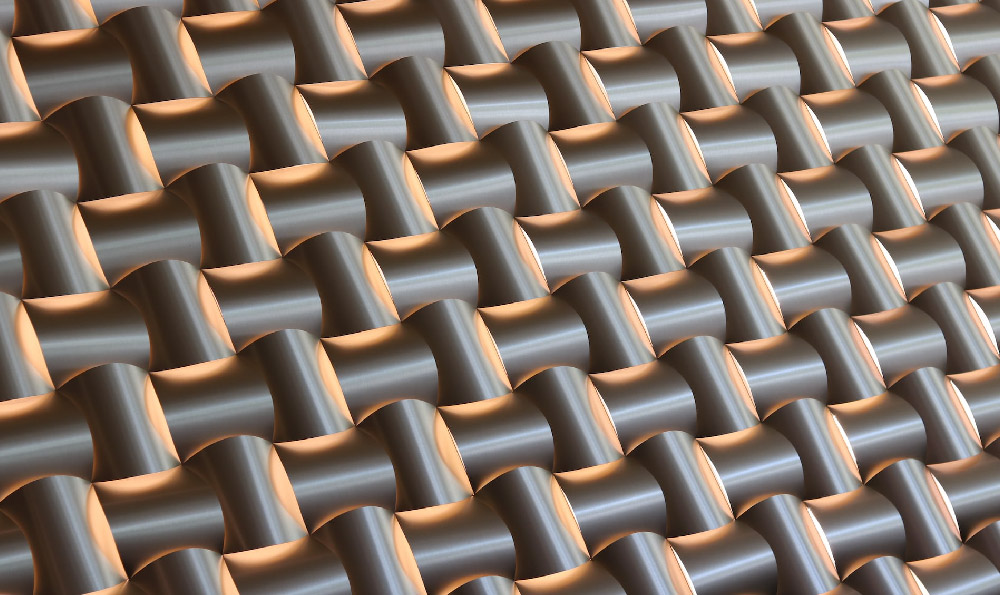

直缝焊管的生产过程中,挤压辊过热是一个普遍存在的问题。挤压辊在高速运转中,由于摩擦和能量转化的原因,会出现过热现象,给生产带来一定的困扰。

1.直缝焊管挤压辊过热的原因

(1)摩擦热导致过热:挤压辊与金属材料的摩擦会产生大量的热量,如果无法及时散热,就会导致挤压辊过热。

(2)能量转化不完全导致过热:挤压辊在工作过程中会将电能转化为机械能,但由于能量转化的效率不高,一部分能量会转化为热量,导致挤压辊过热。

2.直缝焊管挤压辊过热的影响

(1)减少生产效率:挤压辊过热会导致生产效率降低,影响焊管的产量。

(2)影响产品质量:挤压辊过热会导致焊管表面出现不均匀的痕迹,影响焊管的质量。

三、解决直缝焊管挤压辊过热的方法与建议

1.提高散热效率:通过改进挤压辊的结构,增加散热面积,提高散热效率,减少过热问题的发生。

2.优化能量转化过程:通过改进挤压辊的材质和工艺,提高能量转化的效率,减少能量的损耗,减少过热问题的发生。

3.加强维护与保养:定期对挤压辊进行清洗和润滑,保持其良好的工作状态,减少过热的风险。

焊管作为一种重要的金属制品,在建筑、石油、天然气和化工等行业中有着广泛的应用。直缝焊管挤压辊过热问题成为制约焊管生产的一大难题。为了解决这一问题,需要提高散热效率、优化能量转化过程和加强维护与保养等方面进行改进。通过这些努力,相信焊管行业将迎来更加美好的发展前景。

直缝焊管挤压辊过热的原因

引起读者注意:

你是否知道为什么直缝焊管挤压辊会经常出现过热问题?该问题不仅影响生产效率和质量,还可能导致设备损坏。本文将详细探讨直缝焊管挤压辊过热的原因,并提供相应解决方法,帮助您更好地解决这一问题。

文章

本文分为四个部分,分别是:导致直缝焊管挤压辊过热的原因、解决方法、案例分析和总结。

一、导致直缝焊管挤压辊过热的原因

1.1 不合理的轧制参数:过大的轧制力、过高的轧制速度、过小的轧制间隙等都会导致直缝焊管挤压辊过热。这些参数的设置应根据具体情况进行调整,避免过度负荷和摩擦产生过热。

1.2 润滑不良:直缝焊管挤压辊的正常运行需要良好的润滑条件,以减少摩擦和热量产生。如果润滑不足或润滑质量不合格,摩擦增大,导致过热现象的发生。

1.3 材质问题:直缝焊管挤压辊的材质应具有良好的耐磨和耐热性能。如果材质选择不当或制造工艺不合理,也会导致挤压辊过热。

二、解决方法

2.1 合理调整轧制参数:根据实际情况调整轧制力、轧制速度和轧制间隙,确保在允许范围内运行,避免过载和过热现象的发生。

2.2 加强润滑管理:定期检查和更换润滑剂,保证润滑系统的正常工作,减少摩擦和热量产生。

2.3 优化材质选择和制造工艺:选择具有良好耐磨和耐热性能的材质,同时确保制造工艺符合标准和要求,以提高挤压辊的使用寿命和耐热性。

三、案例分析

通过实际案例分析,我们可以更加直观地了解直缝焊管挤压辊过热问题的产生和解决方法,进一步加深对该问题的认识。

四、总结

通过对直缝焊管挤压辊过热问题的分析和解决方法的探讨,我们可以得出合理调整轧制参数、加强润滑管理和优化材质选择和制造工艺是解决该问题的关键。只有从根本上解决过热问题,才能提高生产效率和产品质量。

我们还要意识到在实践中,可能会遇到其他问题,需要灵活应对和不断探索。只有通过持续改进和创新,才能保持行业的竞争力和发展。

了解直缝焊管挤压辊过热问题的原因和解决方法,对于相关行业从业人员和设备管理者是非常有价值的,希望本文能给您带来一些启示和帮助。

小径管焊口未熔合原因分析

在各个行业中,焊接是一种常见的连接方式。有时我们会遇到小径管焊口未熔合的问题。这不仅影响到工作效率和产品质量,还可能导致安全隐患。本文将分析小径管焊口未熔合的原因,并探讨解决方法,以提高焊接质量和工作效率。

一、原因分析

1.焊接参数不合理

小径管焊接时,焊接参数的选择非常重要。如果焊接电流过小,焊缝熔化不深,无法充分焊合;而过大的焊接电流则可能导致材料过热,焊缝变形。焊接速度、电极选择等参数也会对焊接质量产生影响。

2.材料或焊材质量问题

小径管熔合焊接时,材料和焊材的质量也是影响焊接质量的因素之一。如果使用的小径管或焊材存在瑕疵或不符合标准要求,就很容易出现焊缝未熔合的情况。

3.焊接操作不当

焊接操作者的经验和技能水平对焊接质量有着直接的影响。焊接操作时,焊工需要掌握合适的焊接姿势、合理的焊接角度和速度,以及正确的焊接顺序等。如果焊工操作不当,就会导致焊缝未熔合。

二、解决方法

1.合理选择焊接参数

针对具体的小径管焊接任务,根据材料的特性和焊接要求,合理选择焊接参数。可以通过实验和试验来确定最佳的焊接电流、焊接速度和电极材料等参数,以提高焊接质量。

2.确保材料和焊材质量

在焊接过程中使用符合标准要求的小径管和焊材,避免使用有瑕疵或低质量的材料。通过检验和鉴定,确保材料和焊材的质量合格,以提高焊接的可靠性和稳定性。

3.加强焊接操作培训

提高焊接操作者的技能和经验,加强对焊接操作的培训和指导。通过提升焊工的专业素质和操作技能,减少由于操作不当导致的焊接质量问题。

小径管焊口未熔合是由于焊接参数不合理、材料或焊材质量问题以及焊接操作不当等多方面原因造成的。为了提高焊接质量和工作效率,我们需要合理选择焊接参数,确保材料和焊材质量,并加强焊接操作者的培训和指导。我们才能有效解决小径管焊口未熔合的问题,提高工作效率和产品质量。

通过以上分析和建议,我们相信小径管焊口未熔合的问题将得到有效解决,为行业的发展和产品的质量保障做出积极的贡献。