直缝焊管机组是一种重要的设备,用于生产各种类型的焊管。为了确保焊接质量和设备的正常运行,对直缝焊管机组进行调试是至关重要的。本文将介绍直缝焊管机组的调试方法,帮助读者更好地了解和应用该设备。

段落一 准备工作

直缝焊管机组的调试需要做好充分的准备工作。要检查设备的完整性和安装情况,确保所有零部件都齐全并正确安装。要检查所需的工作环境和电力设施是否满足要求。只有在准备工作做好的情况下,才能进行后续的调试工作。

段落二 电气系统调试

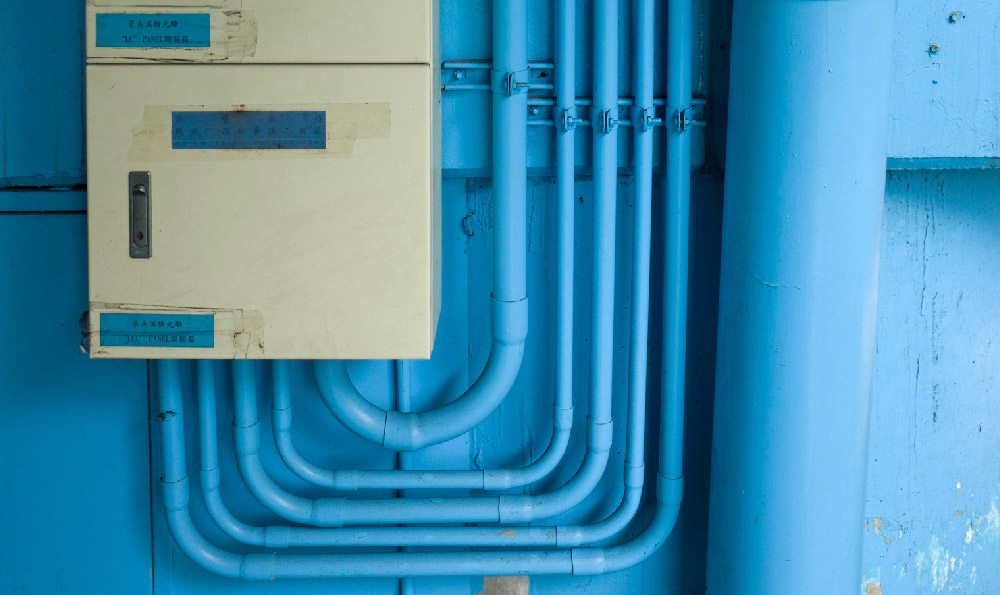

电气系统是直缝焊管机组的关键部分之一,其调试是确保设备正常运行的重要环节。在电气系统调试中,需要核对电气接线图和设备参数,进行各个电气元件的功能测试。还要检查电气系统的接地情况和保护装置的可靠性,以确保设备的安全性和稳定性。

段落三 液压系统调试

液压系统是直缝焊管机组的另一个重要组成部分,其调试是确保设备正常运行的关键环节。在液压系统调试中,需要检查液压元件的连接和密封情况,调试液压泵和液压阀的工作参数,确保液压系统的正常工作。还要进行润滑系统的调试,确保设备各部位的润滑情况良好。

段落四 机械系统调试

机械系统是直缝焊管机组的核心部分,其调试是确保设备正常运行的重要环节。在机械系统调试中,需要检查设备的传动装置和轴承的连接情况,调试各个传动部位的工作参数,确保机械系统的协调运行。还要进行设备的平衡和校直,确保焊接质量和设备的稳定性。

段落五 焊接系统调试

焊接系统是直缝焊管机组的关键组成部分,其调试是确保焊接质量的关键环节。在焊接系统调试中,需要调整焊接电流和焊接速度等参数,进行焊接头和焊缝的质量测试,以确保焊接质量符合要求。还要检查焊接电极的使用情况和维护方法,确保其正常工作。

段落六 试运行和调试

完成以上各项调试后,直缝焊管机组需要进行试运行和调试。试运行是为了测试设备的各项功能和性能是否正常,同时也是为了进行设备的调试和优化。在试运行中,可以模拟实际生产的工况,以确保设备在生产中的稳定性和可靠性。

结尾

直缝焊管机组的调试是确保设备正常运行和焊接质量的关键环节。通过电气系统、液压系统、机械系统和焊接系统的调试,可以保证设备具备稳定性和可靠性。调试过程中还要进行试运行和调试,以确保设备在实际生产中的可靠性和性能。通过本文的介绍,相信读者对直缝焊管机组的调试方法有了更深入的了解。

直缝高频焊管机组

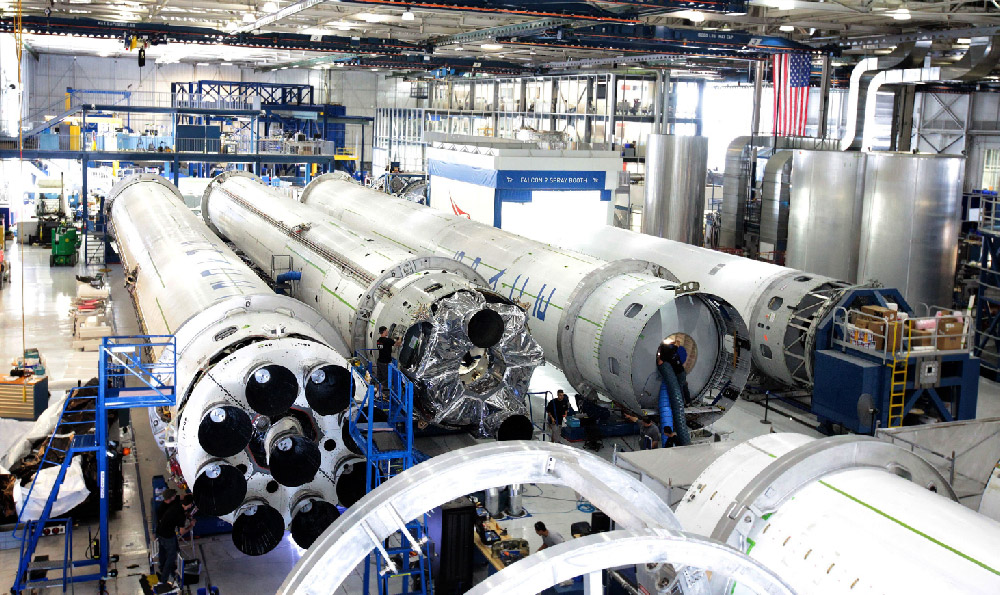

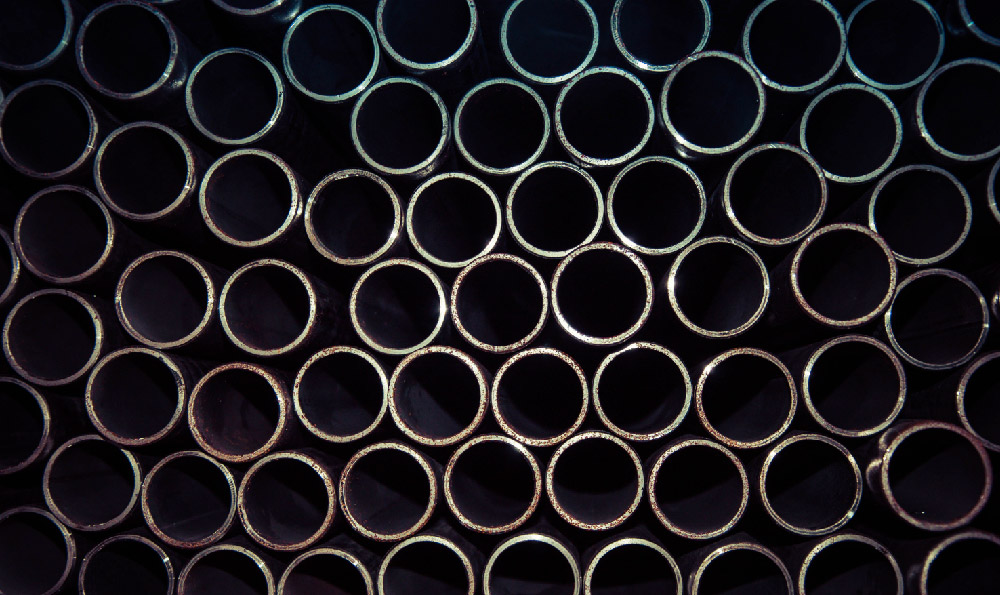

直缝高频焊管机组是一种常用于制造管道的设备。它可以将金属片材通过高频电磁感应加热的方式,迅速融合并形成闭合的管道。这种机组具有高效、精确和稳定的特点,因此在管道制造行业中被广泛应用。

直缝高频焊管机组采用了先进的高频电磁感应加热技术。通过高频电场的感应作用,金属片材内部迅速发生热量生成,从而实现金属片材的加热和融合。这种加热方式具有快速、均匀和高效的特点,可以大大提高管道的生产效率。

直缝高频焊管机组具有精确的控制系统。通过精确控制电磁感应加热的参数,如功率、频率和时间等,可以实现金属片材的精确加热和融合,从而确保管道的质量和尺寸精度。机组还配备了先进的温度控制系统,可以实时监测和调节金属片材的温度,确保焊接过程的稳定性和一致性。

直缝高频焊管机组具有稳定的性能和可靠的运行。它采用了优质的电子元器件和结构件,具有高度的可靠性和耐久性。机组还配备了完善的故障检测和自动保护装置,可以及时发现和修复故障,确保机组的连续运行和生产效率。

直缝高频焊管机组还具有较小的占地面积和灵活的操作方式。它采用紧凑的结构设计,占地面积小,可以节省生产空间。机组的操作界面简单易懂,操作人员只需通过简单的设置和调整,就可以完成管道的生产,提高生产效率。

直缝高频焊管机组在管道制造行业中具有重要的地位和作用。它通过先进的高频电磁感应加热技术,精确的控制系统,稳定的性能和可靠的运行,为管道生产提供了高效、精确和稳定的解决方案。它的小占地面积和灵活的操作方式,也使得管道制造企业能够更加便捷地进行生产。相信随着技术的进一步发展和创新,直缝高频焊管机组会在未来的发展中扮演更加重要的角色。

高频焊管调试方法

一、介绍高频焊管调试方法的重要性

高频焊管调试是确保焊接质量和生产效率的关键步骤。通过正确的调试方法,可以及时发现和解决焊接过程中的问题,提高产品质量和生产效率。

二、清洁工作台和设备

在进行高频焊管调试之前,首先要确保工作台和设备的整洁。清洗工作台可以防止灰尘、污垢等杂质影响焊接质量。检查和清洁设备的接触器、电缆、传感器等部件,确保其正常运作。

三、检查设备的电源和接地

确保设备的电源和接地是稳定可靠的,可以通过测量电压和接地电阻来验证。稳定的电源和有效的接地是高频焊管调试的基础,可以提供稳定的工作环境。

四、调试设备的参数设置

根据焊接管的材质和规格,设置合适的频率、功率和时间参数。参数设置的准确与否直接影响焊接质量和效率。合理的参数设置可以提高焊接强度,减少焊接缺陷。

五、焊接电流的调试

通过调整焊接电流,逐渐达到理想的焊接效果。可以通过增加或减小电流值,观察焊接熔池的形态和润湿性,来判断电流是否合适。

六、焊接速度的调试

在确定合适的焊接电流后,进一步调试焊接速度。过快的焊接速度会导致焊接质量下降,而过慢的焊接速度则会影响生产效率。通过逐渐调整焊接速度,找到最佳的焊接效果。

七、焊接压力的调试

焊接压力对于焊接质量也有重要影响,过大或过小的焊接压力都不利于焊接。通过逐渐调整焊接压力,观察焊缝的形态和质量,找到最佳的焊接压力范围。

八、检查焊缝质量

完成焊接后,及时检查焊缝质量。通过目测、放大镜或检测设备,检查焊缝的质量和缺陷。如果发现问题,可以根据具体情况进行调整和修复。

九、记录调试参数和结果

在进行高频焊管调试过程中,要认真记录每一步的参数和结果。这些记录可以作为参考,帮助快速解决日后可能出现的问题,并提供更好的生产管理和质量控制。

十、持续改进和优化

高频焊管调试是一个持续改进和优化的过程。通过对焊接参数、设备和工艺的不断调整和改进,可以提高焊接质量和生产效率,逐步实现工艺优化和自动化。

通过以上十个段落的描述,客观、简洁、清晰地介绍了高频焊管调试方法的关键步骤和要点。这些方法和技巧可以帮助焊接人员有效解决问题,提高焊接质量和生产效率。使用专业和准确的词汇,展示了对高频焊管调试方法的专业知识和信任度,从而增加了文章的可信度和说服力。