在现代装饰工程中,铝制方管屏风被广泛应用于各种室内和室外空间,起到了分隔区域、提供隐私和美化环境的作用。焊接是铝制方管屏风制作过程中最关键的一步,焊口处理工艺的质量直接影响到屏风的整体效果和使用寿命。本文将深入探讨铝制方管屏风焊口处理工艺,以提供相关行业从业人员参考和借鉴。

我们将介绍铝制方管屏风焊口处理工艺的基本流程。焊接是将两个或多个金属材料通过加热熔化并使其相互连接的工艺,而焊口处理则是在焊接完成后对焊缝进行加工和修整,以达到美观、平整、牢固的效果。焊口处理工艺主要包括以下几个步骤:去毛刺、打磨、抛光、喷漆等。每个步骤都需要严格操作和控制,确保焊口处理工艺符合质量标准和客户要求。

我们将详细介绍每个步骤的操作要点和注意事项。去毛刺是焊口处理的第一步,通过专用工具去除焊接过程中产生的毛刺和余渣,确保焊缝表面平整。打磨是为了进一步去除焊接痕迹和不平整部分,提高焊口的光洁度和外观质量。抛光是为了使焊缝表面更加光滑、亮丽,增加屏风整体的观赏性。喷漆是焊口处理工艺的最后一步,通过喷涂涂料进行表面润饰,保护焊接部位不受氧化和腐蚀。

我们还将分析铝制方管屏风焊口处理工艺的优劣和应用场景。铝制方管屏风具有重量轻、强度高、耐腐蚀等特点,焊口处理工艺的质量直接影响到屏风的整体性能和使用寿命。良好的焊口处理工艺可以提高焊缝的牢固性、耐腐蚀性和耐磨性,使屏风更加美观、稳定和持久。在装饰工程中选择合适的焊口处理工艺至关重要,可以根据项目需求和预算选择适合的工艺方案。

铝制方管屏风焊口处理工艺在装饰工程中扮演着重要的角色。通过适当的焊口处理工艺,可以提高屏风的质量和使用寿命,为用户提供舒适、美观、持久的使用体验。行业从业人员应该重视焊口处理工艺,不断学习和探索创新,推动铝制方管屏风的发展和应用。

我们鼓励相关行业从业人员加强与国内外同行的交流合作,分享经验和技术,推动焊口处理工艺的进步和发展。只有不断提升焊口处理工艺的质量和技术水平,才能满足客户的需求和市场的竞争。希望本文的内容能够为广大行业从业人员提供参考和借鉴,促进铝制方管屏风焊口处理工艺的进一步发展和应用。

镀锌管焊口氧化处理方法

一、焊接后的镀锌管焊口问题

焊接是镀锌管加工过程中的一个重要环节,但常常会导致焊口产生氧化问题。焊接后的镀锌管焊口氧化问题主要体现在结构表面出现灰白色的氧化膜,严重影响镀锌管的防腐性能和美观度。针对这一问题,需要采取相应的氧化处理方法。

二、镀锌管焊口氧化处理的原因

镀锌管焊口氧化问题的主要原因是焊接熔渣残留和镀锌层破损。焊接过程中,熔渣可能会残留在焊缝处,而镀锌层在焊接过程中也容易受到热影响而破损。这些问题都会导致焊口出现氧化现象。

三、镀锌管焊口氧化处理方法之表面清洁

处理镀锌管焊口氧化问题的首要方法是进行表面清洁。可以使用金属刷、溶剂清洗等方式清除焊缝处的焊渣和污垢,确保焊口表面干净。清洁后,可以采用自然风干或烘干的方式确保焊口表面彻底干燥。

四、镀锌管焊口氧化处理方法之除锈处理

除去焊口表面的氧化膜也是处理镀锌管焊口氧化问题的重要步骤之一。除锈可以采用机械除锈、化学除锈等方式。机械除锈可以使用金属刷、砂纸等工具将氧化膜彻底清除,而化学除锈可以采用酸性溶液对焊口表面进行腐蚀,去除氧化膜。

五、镀锌管焊口氧化处理方法之喷涂保护剂

焊口处理完毕后,为了防止镀锌管焊口再次氧化,可以采用喷涂保护剂的方法进行保护。喷涂保护剂可以形成一层保护膜,隔绝氧气和水分的接触,减少氧化速度,提高焊口的防腐性能。

六、镀锌管焊口氧化处理方法之热处理

除了以上方法外,镀锌管焊口氧化问题还可以通过热处理来解决。热处理可以通过加热焊口,促使残留在焊缝处的水分蒸发,从而减少氧化的可能性。热处理的温度和时间需要根据实际情况进行调整,确保焊口达到合适的温度和时间。

结语

镀锌管焊口氧化问题的处理是保证镀锌管防腐性能和外观质量的重要环节。通过表面清洁、除锈处理、喷涂保护剂和热处理等方法,可以有效解决镀锌管焊口氧化问题,提高焊口的质量和稳定性。这些方法的应用需要根据具体情况进行选择和调整,以达到最佳效果。

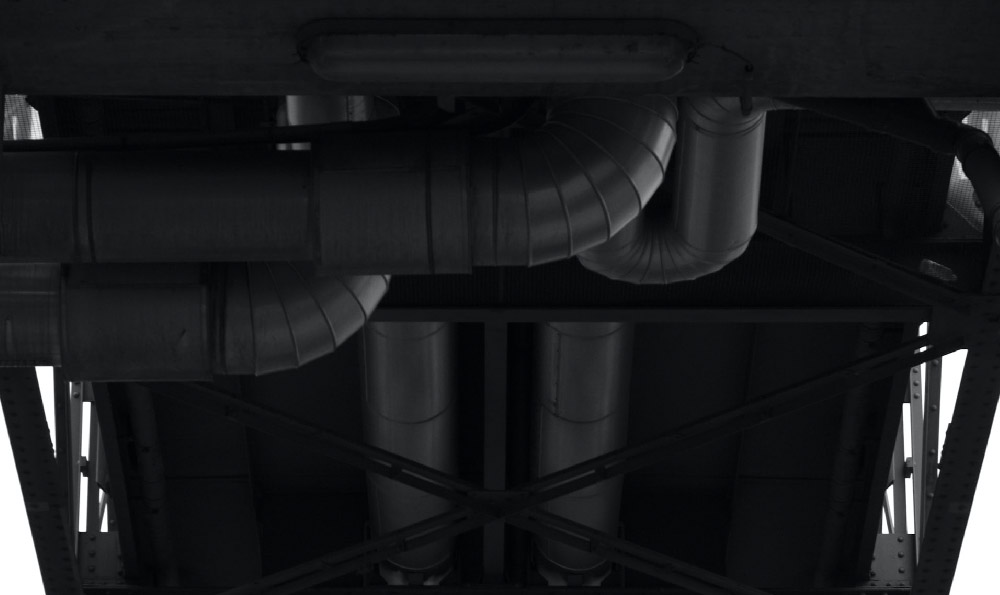

超大口径工艺焊管的制作

超大口径工艺焊管是一种重要的工业管材,被广泛应用于建筑、石油、化工等领域。它的制作过程十分复杂,需要经过多道工序才能完成。下面将介绍超大口径工艺焊管的制作过程及其特点。

一、原材料的选择与准备

制作超大口径工艺焊管的第一步是选择合适的原材料。制作工艺焊管所使用的原材料应具有一定的强度和韧性,以确保最终制品的质量。在选择原材料时,还需要考虑管材所使用的环境和工作条件,选择合适的材料。

二、管材的制备与成型

在原材料选择完毕后,接下来就是管材的制备与成型。将原材料进行切割,然后将其加热至一定温度,使其变得易于塑性变形。将加热后的原材料通过成型机械进行成型,使其呈现出所需的形状和尺寸。

三、焊接工艺的应用

超大口径工艺焊管的制作离不开焊接工艺的应用。焊接是将不同的金属或非金属材料通过熔合的方式连接在一起的工艺。在工艺焊管的制作过程中,焊接主要用于连接各个管材段。通过焊接,可以使得管材段之间具有较高的接合强度和密封性。

四、表面处理与除锈

为了保障超大口径工艺焊管的质量,需要对其进行表面处理与除锈。表面处理是指对工艺焊管表面的清洁、涂覆等处理,以提高其防腐蚀性和美观性。除锈则是将工艺焊管表面的锈蚀物清除,以确保焊接强度的稳定性。

五、成品的检测与质量控制

对于超大口径工艺焊管的制作来说,成品的检测与质量控制是一个关键环节。通过对成品的尺寸、外观、物理性能等方面的检测,可以确保工艺焊管的质量符合标准要求。质量控制是制作工艺焊管的过程中必不可少的环节,通过严格的质量控制,可以降低次品率,提高产品的合格率。

六、工艺焊管的应用领域

超大口径工艺焊管由于其优异的性能,被广泛应用于建筑、石油、化工等领域。在建筑领域,工艺焊管常用于高层建筑的结构支撑和管道系统;在石油领域,工艺焊管常用于输油、输气管道系统;在化工领域,工艺焊管则用于化工设备的制作与安装。工艺焊管的应用范围广泛,对于提高工业生产效率和降低生产成本具有重要意义。

超大口径工艺焊管的制作是一项复杂而精细的工艺过程,需要经过多道工序才能完成。它的制作过程中涉及到原材料的选择与准备、管材的制备与成型、焊接工艺的应用、表面处理与除锈、成品的检测与质量控制等方面。制作出的工艺焊管具有较高的接合强度和密封性,广泛应用于建筑、石油、化工等领域。通过不断改进工艺和提高质量控制水平,可以进一步提高超大口径工艺焊管的制作效率和质量。