螺旋埋弧焊管噘嘴是在焊接过程中常见的一个问题,它会导致焊接质量下降,甚至影响管道的使用寿命。了解螺旋埋弧焊管噘嘴产生的原因对于解决这个问题至关重要。本文将通过定义、分类、举例和比较等方法,系统地阐述螺旋埋弧焊管噘嘴产生的相关知识。

噘嘴产生原因的定义:

螺旋埋弧焊管噘嘴是指焊接过程中管道内部产生的凸起部分。这种凸起部分会导致焊接时电弧对焊缝位置的瞬时偏移,从而影响焊缝的质量。

噘嘴产生原因的分类:

螺旋埋弧焊管噘嘴产生的原因可以分为工艺参数问题和材料问题两大类。

工艺参数问题:

工艺参数是影响螺旋埋弧焊管噘嘴产生的关键因素之一。焊接速度过高会导致焊接过程中的电流集中在局部区域,造成焊缝的凸起。电弧与管道之间的距离不合适也会引发噘嘴问题。电压过高或过低都会对焊缝形成产生影响。焊枪的偏斜角度不合适也会导致焊缝噘嘴问题的出现。

材料问题:

焊接材料也是导致螺旋埋弧焊管噘嘴产生的一个重要原因。焊接材料的强度不均匀会导致焊接过程中产生应力集中,从而形成焊缝的凸起。焊接材料的化学成分不均匀会影响焊缝的形成质量。焊接材料的选用不当也会导致焊缝噘嘴问题的出现。

噘嘴产生原因的举例:

举例来讲,当焊接速度过高时,焊缝焊接不完全,导致焊缝的凸起。而当焊枪偏斜角度不合适时,焊缝位置发生偏移,也会引发噘嘴问题。当焊接材料的强度分布不均匀时,焊接过程中会产生局部应力集中,从而形成焊缝的凸起。

噘嘴产生原因的比较:

工艺参数问题和材料问题是导致螺旋埋弧焊管噘嘴产生的两大类原因。工艺参数问题主要与焊接操作相关,可以通过合理调整焊接速度、电压和电弧与管道的距离等参数来解决。而材料问题主要与焊接材料的性质和质量相关,需要选择合适的焊接材料并保证其均匀性和化学成分的稳定性。

通过以上的分析,我们可以得出螺旋埋弧焊管噘嘴产生的原因主要包括工艺参数问题和材料问题。了解这些原因对于解决螺旋埋弧焊管噘嘴问题至关重要。只有通过调整工艺参数和选择合适的焊接材料,才能最大程度地避免和解决螺旋埋弧焊管噘嘴问题,保证焊接质量和管道使用寿命。

螺旋缝埋弧焊管

螺旋缝埋弧焊管是一种广泛应用于管道行业的焊接技术。它具有高效、高质、低成本等优点,能够满足各类管道工程的需求。本文将介绍螺旋缝埋弧焊管的工艺原理、特点及其在行业中的应用。

工艺原理 螺旋缝埋弧焊管的工艺原理是在钢板上进行搭接焊接,使其形成一个螺旋状的管道。该工艺采用埋弧焊技术,通过电焊电弧的热能将钢板熔化并进行焊接,形成坚固的焊缝。这一工艺能够在较短时间内完成焊接,提高生产效率。

特点 螺旋缝埋弧焊管具有多项特点。它的焊接速度较快,生产效率高。焊接质量高,焊缝牢固,能够满足各类工程的使用要求。它适用于各类材质的钢板,具有较好的适应性。螺旋缝埋弧焊管的成本相对较低,能够降低管道工程的投资。

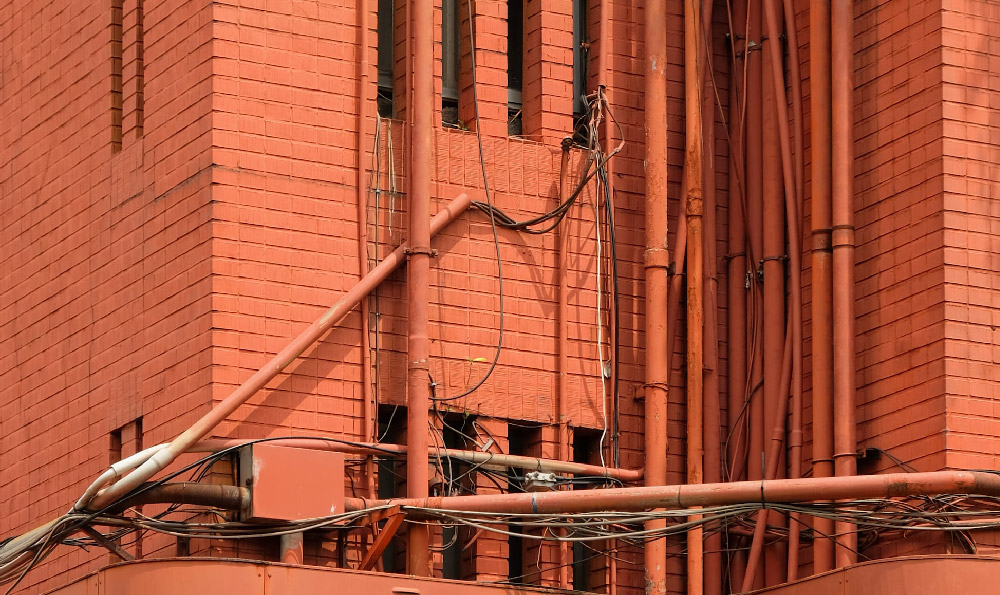

应用领域 螺旋缝埋弧焊管在各个行业有广泛的应用。在石油、天然气等能源领域,螺旋缝埋弧焊管被用于输送管道,能够有效地输送能源资源。在城市建设中,螺旋缝埋弧焊管被应用于给水、供暖等市政工程。它也常被用于桥梁、隧道等工程中的排水管道,起到了重要的作用。

发展趋势 随着技术的不断进步,螺旋缝埋弧焊管的应用领域还将进一步拓展。新材料的应用将提高焊接质量,进一步提高管道工程的可靠性。自动化设备的应用将提高生产效率,降低人力成本。环保意识的增强也将推动螺旋缝埋弧焊管的发展,减少对环境的影响。

市场前景 螺旋缝埋弧焊管作为一种成熟的焊接技术,在市场上有着广阔的前景。随着世界各地基础设施建设的不断推进,对管道的需求将持续增加。螺旋缝埋弧焊管作为一种高效、高质的管道制造技术,将在市场上占据重要地位。

结尾 螺旋缝埋弧焊管作为一种重要的管道制造技术,具有广泛的应用前景。它的高效、高质、低成本等特点,使其成为各类工程中的不可或缺的一部分。随着技术的进步和市场的需求增加,螺旋缝埋弧焊管将展现出更加广阔的发展空间,为管道行业做出更大的贡献。

螺旋焊管生产线

螺旋焊管是一种常见的钢铁制品,广泛应用于建筑、输水输气、石油化工等行业。为了满足市场需求,无数的螺旋焊管生产线在全球范围内运作着。本篇文章将以客观、清晰、简洁和教育的风格,讲述螺旋焊管生产线的工作原理和流程,以及其中的一些关键细节。

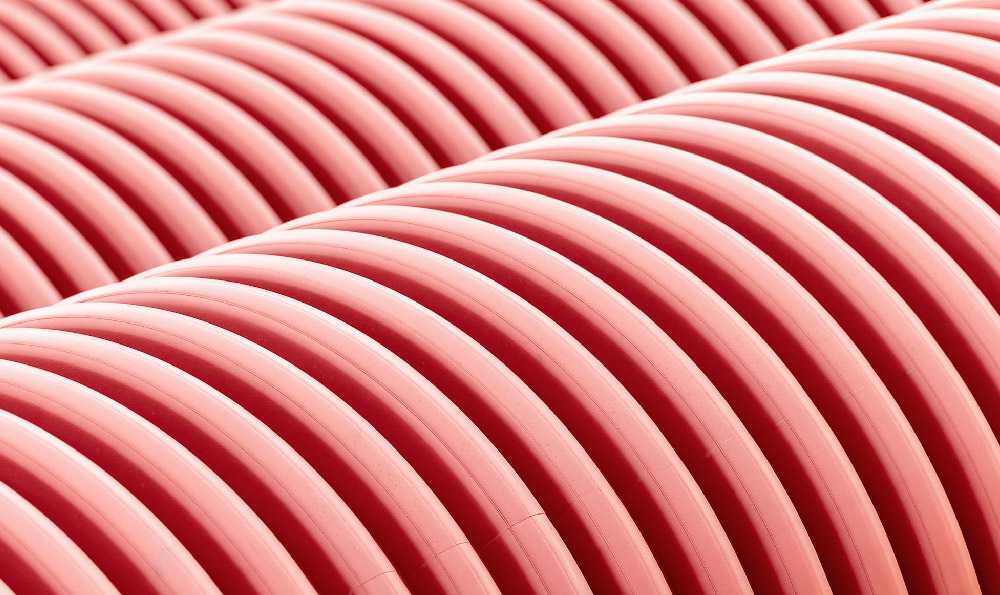

螺旋焊管生产线通常由多个工序组成,包括钢板预处理、卷曲成形、焊接、内外表面处理、尺寸修整等。钢板经过表面除锈和清洗等预处理工序,以确保产品的质量和外观。经过卷曲成形工序,钢板被卷成螺旋状,形成管壁的基本形态。这一步骤需要精确的控制和调节,以确保螺旋管的尺寸和形状符合要求。

焊接工序是整个生产线中最关键的环节之一。螺旋焊管的焊接通常采用埋弧焊接或双面埋弧焊接技术。焊接质量直接影响螺旋焊管的强度和密封性能。在焊接过程中,需要控制好焊接电流、焊接速度和焊接压力等参数,同时保证焊缝的质量和均匀性。

完成焊接后,螺旋焊管还需要进行内外表面处理,以提高管道的耐腐蚀性和美观度。内表面处理通常包括除锈和喷涂等工序,而外表面处理则可以采用镀锌等方式。这些工序旨在保护螺旋焊管不受外界环境的侵蚀,延长其使用寿命。

尺寸修整是螺旋焊管生产线的最后一个工序。通过对螺旋焊管的切割和修整,使其达到所需的长度和尺寸精度。在这个工序中,需要使用专门的切割设备和检测仪器,以确保每根焊管都符合标准要求。

螺旋焊管生产线的工作过程中,需要高度的自动化和精确的控制。各个工序之间需要紧密协作,以确保产品的质量和生产效率。操作人员要具备专业的技能和知识,熟悉设备的操作和维护,以及对焊管生产过程的各个环节有着深入的了解。

螺旋焊管生产线是一个复杂而关键的工业生产过程。通过钢板预处理、卷曲成形、焊接、内外表面处理和尺寸修整等工序,将钢板加工成螺旋焊管。这一过程中需要精确的控制和调节,以保证产品的质量和性能。只有通过科学的管理和技术手段,螺旋焊管生产线才能稳定运行,并满足市场的需求。