螺旋焊管防腐施工工艺是工业领域中重要的一环,它直接关系到管道的使用寿命和安全性。本文将介绍螺旋焊管防腐施工工艺的流程和关键步骤,以帮助读者更好地了解和应用这一技术。

1. 表面处理:为了保证防腐层的附着力和耐久性,首先要对螺旋焊管的表面进行处理。通常采用喷砂、酸洗或除锈等方法,将管道表面的锈蚀物、氧化物和其他污染物去除干净。

2. 底漆涂覆:在表面处理完成后,需要对螺旋焊管进行底漆涂覆。底漆可以提高防腐层的附着力,并增加对腐蚀物的阻隔效果。常用的底漆有环氧底漆、酚醛底漆等。涂覆时要注意均匀涂布,并确保底漆的干燥时间。

3. 薄膜涂覆:薄膜涂覆是螺旋焊管防腐施工中非常重要的一步。常见的涂膜材料有环氧树脂、聚氨酯、氟碳等。涂覆时应根据管道的使用环境和防腐要求选择合适的膜厚,并按照涂覆工艺要求进行操作。

4. 检测和修补:在薄膜涂覆完成后,需要对防腐层进行检测。常用的检测方法包括电火花检测和特定重量检测等。如果发现有涂层缺陷或破损,应及时进行修补,以保证整个防腐层的完整性。

5. 油漆涂装:螺旋焊管防腐施工工艺中的最后一步是油漆涂装。油漆可以增加防腐层的美观性和耐候性。在进行油漆涂装时,应选择适合的油漆种类和颜色,并确保涂覆均匀和干燥。

6. 防腐层保护:防腐层涂装完成后,还需要对其进行保护,以延长使用寿命。常见的保护措施包括防撞、防晒、防水等。根据管道的具体情况和环境要求,可选择合适的保护措施。

7. 防腐层检测:定期对已施工的螺旋焊管防腐层进行检测,以及时发现和修复可能存在的问题。常用的检测方法包括防腐层厚度测量、粘结力测定等。

8. 后期维护:螺旋焊管防腐施工工艺的后期维护非常重要。定期检查和维护防腐层的完整性,防止腐蚀发生。做好管道的清洁和防尘工作,以保持防腐层的质量和美观。

螺旋焊管防腐施工工艺流程的正确实施对于延长管道使用寿命和保证工业生产安全至关重要。在实际应用中,要根据具体情况选择合适的防腐材料和涂装工艺,并进行定期检测和维护。相信通过本文的介绍,读者对螺旋焊管防腐施工工艺流程有了更深入的了解。

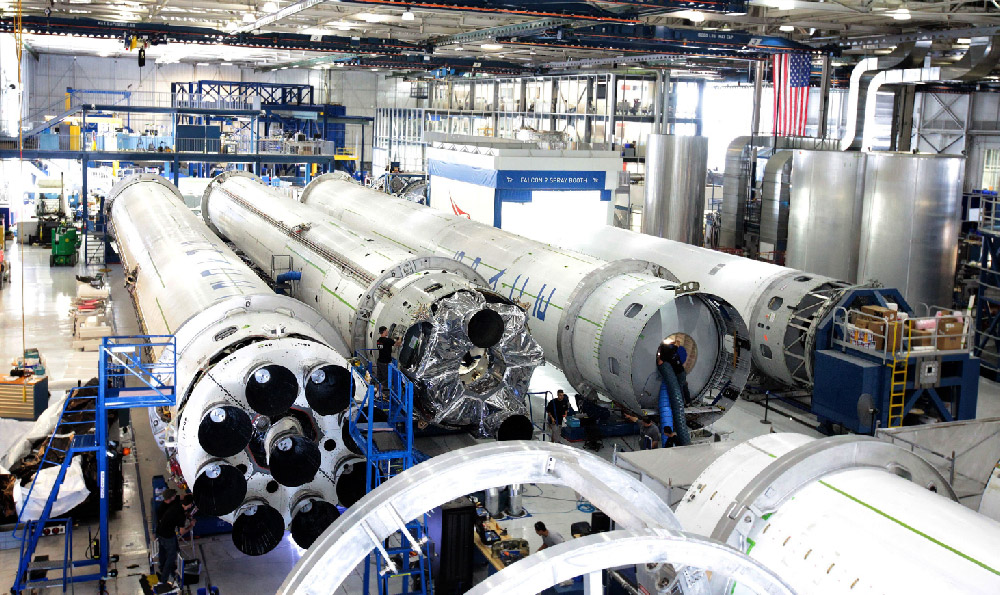

螺旋咬合焊管生产工艺流程

一、线材预处理

线材预处理是螺旋咬合焊管生产工艺的第一步。在这个阶段,厂家会对线材进行去油、除锈和清洗等处理,以确保其表面光滑和无污染。

二、线材弯曲

在线材弯曲的工序中,将预处理过的线材通过特殊的弯曲机械进行弯曲。弯曲的目的是为了使线材符合螺旋咬合焊管的特定形状,以方便后续的加工和组装。

三、线材预卷

经过弯曲后的线材会被送入预卷机进行预卷。预卷的目的是为了使线材的一端形成圆形,并为接下来的焊接工序做好准备。

四、焊接

焊接是螺旋咬合焊管生产工艺中最关键的环节之一。在这个阶段,预卷机将线材送入焊接机,通过高温电流进行焊接。焊接的质量直接影响到最终产品的强度和密封性。

五、成型

焊接完成后的管材会被送入成型机。通过成型机的辊轮,管材被逐渐压制成圆形,同时也使得焊缝得到均匀的分布,提高了管材的强度和密封性。

六、气体保护

在成型后,管材会被送入气体保护设备进行处理。气体保护的目的是为了防止管材表面氧化和产生腐蚀,提高产品的质量和耐用性。

七、管材冷却

经过气体保护后,管材会被送入冷却区,通过冷却来降低管材的温度,以便进行后续的加工和检验。

八、切割

冷却完成后,管材会被送入切割机进行切割。切割的目的是根据客户的需求和规格要求,将管材切割出合适的长度。

九、矫直和校正

切割后的管材可能会出现一些弯曲或偏离的情况,因此需要进行矫直和校正。通过特殊的矫直和校正设备,管材被逐步调整至符合要求的形状和位置。

十、喷涂和包装

管材会被送入喷涂区进行喷涂和包装。喷涂是为了给产品表面涂上一层防腐漆,增加其耐用性和美观度。包装则是为了保护管材,方便运输和存储。

螺旋咬合焊管生产工艺流程经过以上十个步骤,完成了从线材预处理到最终产品包装的全过程。每个环节都至关重要,需要严格控制和精确操作,以确保最终产品的质量和性能。

焊管的工艺流程

焊管是一种常见的金属连接方式,广泛应用于建筑、制造业、汽车行业等领域。在我们的日常生活中,焊管扮演着重要的角色。焊管的工艺流程是怎样的呢?

1. 理解焊管:焊管是将两根或多根金属管材通过焊接技术连接在一起的过程。焊接是将金属材料通过加热或施加压力的方式使其熔化,并在冷却固化后形成坚固连接的方法。

2. 准备工作:在进行焊管之前,需要进行准备工作。要选择合适的焊接设备,如电弧焊机、气保焊机等。检查焊接设备是否正常工作,确保安全。准备好所需的材料,如焊丝、电极等。还需要检查管材的表面是否干净,是否有油脂或氧化物,这些都会影响焊接质量。

3. 焊接准备:焊接前需要对管材进行切割和倒角处理。切割是将管材按照需要的长度进行切断,倒角是在切割的两端进行斜面处理,使焊接更牢固。在进行这些步骤时,要注意保持切割面和倒角面的平整和清洁。

4. 焊接操作:焊接操作是焊管过程中最关键的一步。焊接时需要将管材固定在合适的位置上,确保焊接过程中的稳定性。根据焊接材料的种类和要求,选择合适的焊接方法,如电弧焊、气保焊等。在焊接过程中,要保持合适的电流和电压,保持焊缝均匀和稳定。

5. 后处理:焊接完成后,需要进行后处理工作。对焊缝进行检查,确保焊接质量达到标准要求。根据需要对焊缝进行打磨或抛光处理,使其更加平整光滑。进行防腐处理,以延长焊管的使用寿命。

焊管的工艺流程包括理解焊管、准备工作、焊接准备、焊接操作和后处理。在进行焊管过程中,我们需要选择合适的焊接设备和材料,并且进行切割和倒角处理。焊接时要注意稳定性和合适的电流电压,完成焊接后还需要进行质量检查和后处理工作。通过这些步骤的有序进行,焊管的工艺流程将更加顺利和高效。焊管作为一种重要的金属连接方式,为很多行业的发展提供了便利和支持。