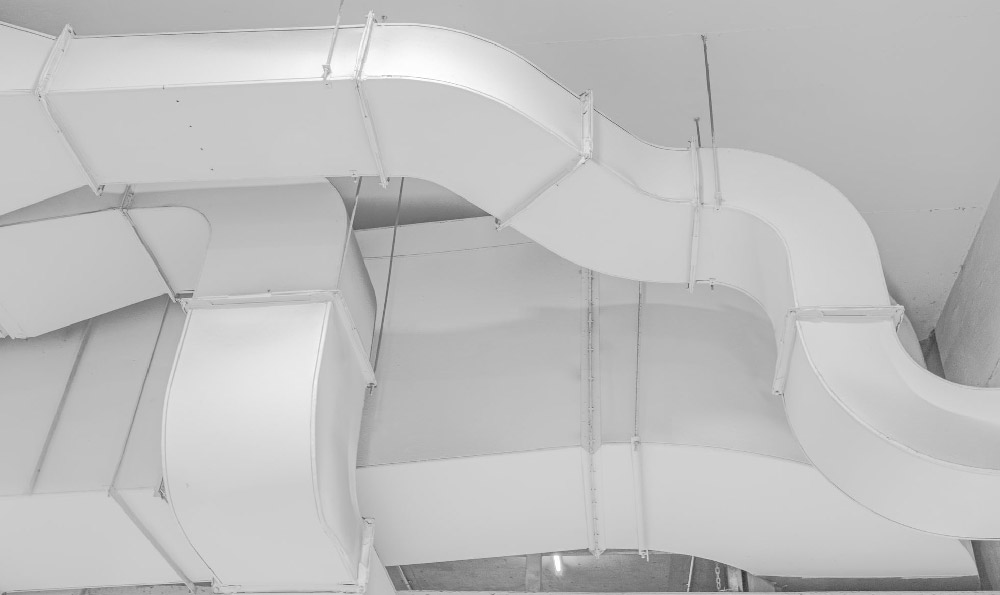

现代社会对钢铁材料的需求量越来越大,而高频直缝焊管作为一种重要的钢铁产品,在建筑、工程、制造等领域得到广泛应用。高频直缝焊管是如何生产的呢?

二、原料准备

1. 原料选择

高频直缝焊管的制作主要使用钢带或钢板作为原材料。这些原材料需要具备一定的强度和韧性,以确保焊管的质量。常见的钢材有Q195、Q215、Q235等。

2. 切割

原材料经过切割机的切割,将其切成一块块的钢板或钢带。切割时需要保证切缝的平整,尺寸的准确,以便后续的加工操作。

三、成型

1. 卷板成型

将切割好的钢带或钢板通过卷板机进行成型。卷板机将钢带或钢板弯曲成圆形,然后进行焊接,形成一段段的焊接接头。

2. 高频感应加热

成型后的焊接接头经过高频感应加热,使其达到焊接温度。高频感应加热是利用高频电流在导体内部产生磁场,并通过材料的电阻产生热量,将接头加热至焊接温度。

四、焊接

1. 焊接技术

高频直缝焊管采用高频感应焊接技术,也称为高频直缝焊接。该技术利用高频电流在接头两侧产生强烈的热量,将接头熔化,然后加压固化,形成坚固的焊缝。

2. 排焊

焊接完成后的管材进入排焊机,排除焊接时产生的气体和杂质。通过调整排焊机的速度和压力,使焊缝达到更好的密封效果。

五、整焊

整焊是将焊接好的管材进行整体焊接,使其成为一个完整的管子。整焊的目的是增强管材的强度和密封性。

六、综合处理

经过整焊的管材进入修管机,修整焊缝,使其更加平整,消除焊接时产生的痕迹。通过检测机器对管材进行质量检测和尺寸检测,以确保产品达到标准要求。

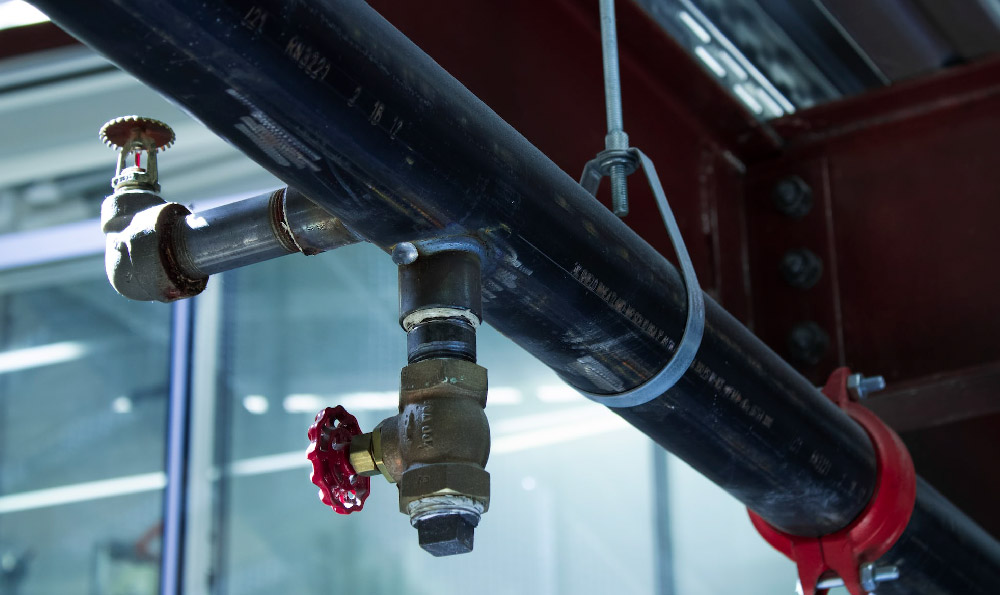

七、防腐处理

高频直缝焊管通常需要进行防腐处理,以提高其耐腐蚀性能和使用寿命。常见的防腐方法有镀锌、喷塑等。

八、包装出厂

经过防腐处理的高频直缝焊管被进行包装,并出厂销售到各个行业。包装通常采用木托盘、塑料薄膜等材料,以保护焊管的质量和完整性。

以上就是高频直缝焊管生产流程的简单介绍。这一过程需要经过原料准备、成型、焊接、整焊、综合处理、防腐处理和包装等多个环节。通过严格的质量控制和先进的生产技术,我们能够生产出高质量的高频直缝焊管,满足社会对钢铁产品的需求。

高频直缝焊管理论与实践

一、高频直缝焊的定义与特点

高频直缝焊是一种常用于金属制品生产的焊接技术。其原理是通过高频电流的作用,使金属工件的焊缝处达到高温并融化,然后通过压力将工件连接在一起。这种焊接技术具有高效、快速、可靠的特点,被广泛应用于汽车、航空航天、建筑等领域。

二、高频直缝焊管理中的挑战与解决方案

高频直缝焊管理中面临着许多挑战,包括焊接质量控制、设备维护、操作人员培训等方面。为了解决这些问题,企业需要采取一系列有效的管理措施。引入先进的焊接设备,提高工作效率和焊接质量;建立完善的质量控制体系,确保产品符合标准要求;加强操作人员的培训和技能提升,提高工作人员的专业水平。

三、高频直缝焊管理的重要性和影响

高频直缝焊管理对于企业的生产效率和产品质量具有重要影响。通过科学合理的管理,可以降低工艺缺陷率,提高产品的可靠性和耐用性。优化管理流程还可以降低生产成本,提高企业竞争力。

四、高频直缝焊管理的实践案例与经验分享

许多企业在高频直缝焊管理方面已经取得了一定的实践经验。一家汽车零部件制造企业采用了精细管理和科学技术引进相结合的方法,有效提高了焊接质量和工作效率。一家航空航天企业通过建立严格的质量控制流程和培养高素质的操作人员,取得了出色的焊接质量和产品可靠性。

五、高频直缝焊管理的发展趋势和前景展望

随着科技的进步和需求的不断增长,高频直缝焊管理将面临更多的挑战和机遇。随着智能化技术的应用,高频直缝焊将实现更高水平的自动化和智能化。高频直缝焊设备的性能也将不断提升,为企业带来更大的竞争优势。

在高频直缝焊管理的实践中,企业需要注重与技术研发机构、行业协会等合作,共同推动高频直缝焊技术的创新与发展。只有不断加强管理、优化流程,才能适应市场需求的变化,实现企业的可持续发展。

以上是关于“高频直缝焊管理论与实践”的行业文章。通过客观中立的方式引出话题,结合实际观点和数据,以及生动的细节,展示了高频直缝焊管理的重要性、挑战与解决方案,实践案例与经验分享,以及发展趋势和前景展望。每个部分都有明确的主题句和支撑句,段落之间有逻辑的过渡和连接词,形成了清晰的结构和层次。用词正式专业,中使用了一些专业术语和形容词副词,增加文章的信息量和表现力。

高频直缝焊管调试方法

高频直缝焊管是一种常见的焊接工艺,广泛应用于建筑、石化、化工等行业。调试是保证焊管质量的重要环节,本文将介绍高频直缝焊管调试的方法。

我们来了解一下高频直缝焊管调试的意义和目的。高频直缝焊管调试是在焊接结束后对焊管进行检查和调整,以确保其性能和质量达到要求。调试过程中,通过检测焊缝、管材厚度、内外直径等参数,及时发现并纠正焊接中的问题,提高焊管的质量和使用寿命。

本文将从以下几个方面介绍高频直缝焊管调试方法。

第一,焊缝检测。焊缝是高频直缝焊管中最重要的部分,其质量直接影响到焊管的强度和密封性。在焊接结束后,需要对焊缝进行断面检测和无损检测,确保焊缝的完整性和质量。

第二,管材厚度检测。管材的厚度是高频直缝焊管中另一个重要的参数,对其进行检测可以及时发现焊接过程中的材料浪费和缺陷问题。通过使用厚度测量仪器,对焊管的不同部位进行检测,确保其厚度符合要求。

第三,内外直径检测。焊管的内外直径也是影响其质量和使用性能的重要参数。通过使用直径测量仪器,对焊管的内外直径进行检测,及时发现并纠正直径偏差,保证焊管的尺寸精准度。

第四,表面质量检测。焊管的表面质量直接影响其外观和使用寿命。通过对焊管表面进行检测,检查是否存在焊渣、氧化皮、裂纹等缺陷,保证焊管的表面光滑且无明显缺陷。

高频直缝焊管调试是焊管生产过程中至关重要的环节,通过对焊缝、管材厚度、内外直径和表面质量等参数的检测和调整,可以保证焊管的质量和性能达到要求。

在总结时,我们强调高频直缝焊管调试的重要性和意义,它不仅能够提高焊管的质量和使用寿命,还能够减少生产成本和避免安全事故的发生。在高频直缝焊管生产中,要充分重视调试工作,制定科学合理的调试方案,并采取有效的措施来确保焊管的质量和安全性。

通过本文的介绍,相信读者对高频直缝焊管调试方法有了更深入的了解。希望本文能够为相关行业的从业人员提供一些借鉴和指导,进一步提升焊管的质量和生产效率。让我们共同致力于高频直缝焊管调试工作的研究和实践,为行业的发展做出更大的贡献。