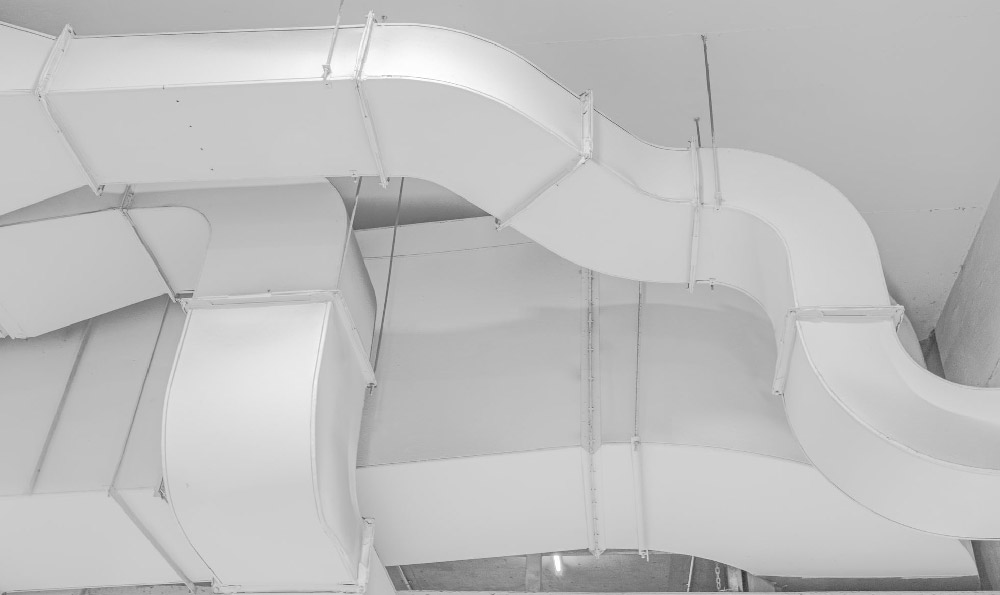

冲压弯管压弧焊是一种常见的金属加工方法,通过将金属板材放置在冲床上进行冲压,然后再利用压弧焊接技术将其焊接成弯管形状。这种工艺结合了冲压和焊接两种技术,能够广泛应用于汽车、建筑、航空航天等行业。

一、冲压弯管的优势

冲压弯管压弧焊相对于传统的弯管加工方法具有许多优势。它可以实现高效率的生产。通过冲压机械,可以快速地将金属板材冲压成所需形状,而不需要进行手工弯曲,大大提高了生产效率。

冲压弯管压弧焊还具有较高的精度和一致性。冲压机械具备精确的控制能力,能够实现复杂曲线的加工,从而在保证弯管尺寸和形状准确的提高产品的质量和一致性。

冲压弯管压弧焊还能够实现批量生产和自动化生产。通过优化工艺和使用机器人自动操作,可以大大减少人工劳动力的消耗,提高生产效率和产品质量的稳定性。

二、冲压弯管压弧焊的应用领域

冲压弯管压弧焊在众多行业都有广泛应用。汽车行业,冲压弯管压弧焊能够用于汽车排气系统的制造,如排气管、消声器等,具有优异的连接性能和耐用性。

建筑行业,冲压弯管压弧焊可用于制造楼梯扶手、栏杆等金属装饰品,具有美观、坚固的特点。

冲压弯管压弧焊还能够应用于航空航天等高科技领域。在飞机制造中,冲压弯管压弧焊可用于制造导流管、油管等关键部件,具有轻量化、高强度和耐腐蚀的特点。

三、冲压弯管压弧焊的发展趋势

随着科技的不断发展,冲压弯管压弧焊技术也在不断创新和提升。由于对产品质量的要求越来越高,冲压弯管压弧焊的工艺控制也越来越精细,通过改进设计和加强工艺参数的控制,能够进一步提高产品的精度和一致性。

随着自动化技术的发展,冲压弯管压弧焊的自动化程度也在不断提高。机器人的应用可以实现自动加载、定位、冲压和焊接等工序,减少人工操作,提高生产效率和产品质量。

冲压弯管压弧焊还在材料和设备方面不断进行改进。新型材料的应用可以提高产品的强度和耐磨性,新型设备的引入可以降低能耗和提高生产效率。

冲压弯管压弧焊作为一种重要的金属加工技术,在各个行业都有广泛应用。随着技术的不断创新和改进,冲压弯管压弧焊的发展前景将更加广阔。

焊管冲压成型机的设计

引言

焊管冲压成型机是一种在管道制造过程中广泛应用的机械设备。通过将金属板材经过冲压和焊接等工艺,将其加工成形成圆管或方管等不同截面形状的产品。本文将介绍焊管冲压成型机的设计原理、主要构造和应用领域,并通过具体数据和案例,评述其重要性和市场前景。

设计原理

焊管冲压成型机的设计原理主要包括三个方面:板材的送料和定长、冲压和成形、以及焊接。板材从上料架上送料到传动装置中,经过定位装置和定长机构,确保每一块板材在冲压和成型过程中的长度一致。板材经过冲压装置,根据不同的模具进行相应的冲压和成型操作,使板材变形成圆管或方管等截面形状。通过焊接装置,将冲压成型后的板材进行纵向或横向的焊接,形成完整的管道产品。

主要构造

焊管冲压成型机的主要构造包括送料系统、冲压系统、成型系统、焊接系统和控制系统。送料系统负责将板材从上料架上送入冲压系统,并通过定位装置和定长机构确保板材的长度一致。冲压系统是焊管冲压成型机最关键的部分,包括冲头、模具和冲床等组件。通过冲头和模具的配合,将板材按照设定的截面形状进行冲压和成型。成型系统用于将冲压成型后的板材按照一定的弯曲半径进一步成型,使其更加贴合所需的管道形状。焊接系统负责将冲压成型后的板材进行纵向或横向的焊接,形成完整的管道产品。控制系统是焊管冲压成型机的智能化核心,通过PLC控制器和人机界面实现对整个设备的自动控制和监测。

应用领域

焊管冲压成型机在管道制造行业有着广泛的应用。其主要应用领域包括建筑工业、汽车制造、家电制造和农业水利等。在建筑工业中,焊管冲压成型机可用于生产各类钢结构管道、楼梯扶手和护栏等产品。在汽车制造中,焊管冲压成型机可用于生产汽车底盘和座椅骨架等部件。在家电制造中,焊管冲压成型机可用于生产空调管、冰箱管和洗衣机管等产品。在农业水利中,焊管冲压成型机可用于生产灌溉管和排水管等产品。由于焊管冲压成型机具有高效率、高精度和灵活性强等特点,被广泛应用于各个领域,为相关行业的发展提供了重要的技术支持。

结论

焊管冲压成型机作为一种在管道制造过程中不可或缺的设备,通过其独特的设计原理和主要构造,实现了高效率、高精度和灵活性强的生产要求。其应用领域广泛,涉及建筑工业、汽车制造、家电制造和农业水利等多个行业。随着相关行业的发展和对管道产品需求的增加,焊管冲压成型机将面临更多的机遇和挑战。加强焊管冲压成型机的设计研发和技术创新,提升其性能和竞争力,将是未来行业发展的重要方向。通过不断的努力和创新,焊管冲压成型机必将为相关行业的发展做出更大的贡献。

焊管冷弯后的承压能力

焊管冷弯技术是管道工程中常用的一种加工方式,它可以使管道具备复杂曲线形状,满足工程实际需求。焊管冷弯后的承压能力是一个重要的关注点。本文将介绍焊管冷弯后的承压能力的影响因素以及其与传统直管的比较。

1. 材料选取

在焊管冷弯过程中,材料的选择至关重要。焊管的材料应具备足够的强度和韧性,以承受冷弯过程中的应力。常见的焊管材料有碳素钢、不锈钢等,根据实际工程需求选择适当的材料。

2. 冷弯半径

冷弯半径是焊管冷弯过程中的一个重要参数。较小的冷弯半径会导致焊管在冷弯时发生较大的形变,可能会对管壁产生不均匀的应力分布,从而影响其承压能力。冷弯半径的选择应根据管道的规格和材料来进行合理的设计。

3. 冷弯工艺

焊管冷弯工艺的合理性对于保证焊管的承压能力至关重要。冷弯过程应控制在合适的温度范围,避免过热或过冷造成材料的脆化或破裂。冷弯角度和速度的控制也对承压能力有着直接的影响,需要根据实际情况进行优化。

4. 承压测试

为了评估焊管冷弯后的承压能力,需要进行承压测试。测试中,焊管应承受预定压力持续一段时间,以评估其是否具备足够的抗压能力。测试结果可以作为焊管冷弯工艺调整的参考依据,以提高焊管的承压能力。

5. 与直管的比较

焊管冷弯后的承压能力与传统直管相比存在一定差距。由于冷弯过程对焊管的材料产生了应力和形变,导致焊管的承压能力相对较低。通过合理的工艺设计和质量控制,焊管冷弯后的承压能力也可以得到有效提升。

焊管冷弯后的承压能力受材料选取、冷弯半径、冷弯工艺和承压测试等因素的影响。合理选择材料、设计冷弯半径和优化冷弯工艺可以提高焊管的承压能力。与直管相比,焊管冷弯后的承压能力较低,但通过工艺调整和质量控制可以有效提升。对于焊管冷弯工程的设计和施工,深入了解其承压能力的特点和影响因素是至关重要的。