手持薄壁管环型氩弧焊技术的引入,标志着焊接行业的技术革新和进步。手持薄壁管环型氩弧焊是一种高效、高质量的焊接方法,适用于各种材料的焊接,包括不锈钢、铁、铝等。该技术的使用可以提高焊接的速度和质量,减少人力成本和材料浪费。

手持薄壁管环型氩弧焊技术的主要特点是焊接时使用氩气作为保护气体,以保护焊接区域不与外界氧气接触,从而减少氧化反应和气孔的产生。手持薄壁管环型氩弧焊技术还可以有效地控制焊接电流和焊接速度,使焊缝更加均匀、牢固。

二、手持薄壁管环型氩弧焊的应用领域

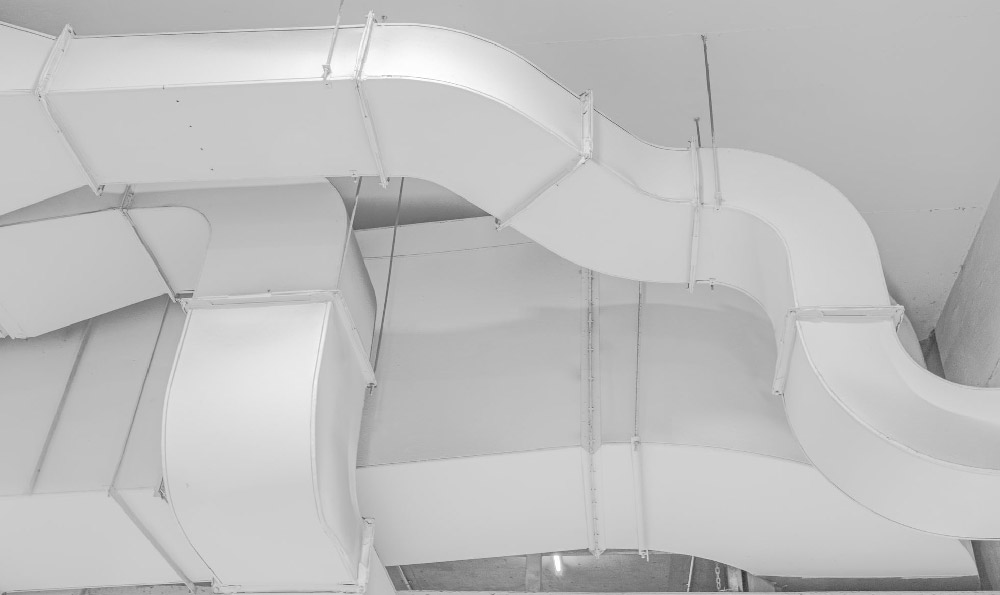

手持薄壁管环型氩弧焊技术在各个行业都有广泛的应用。特别是在石油、化工、船舶、制药等行业中,手持薄壁管环型氩弧焊技术可以用于焊接各种管道、容器和设备的连接。手持薄壁管环型氩弧焊技术还可以用于焊接汽车零部件、家电产品和金属结构等领域。

手持薄壁管环型氩弧焊技术的应用可以大大提高焊接的效率和质量,降低了焊接过程中的能量消耗和废气排放。与传统的焊接方法相比,手持薄壁管环型氩弧焊技术具有更高的焊接速度、更低的材料损耗和更好的焊缝质量。

三、自动化薄壁管环型氩弧焊的发展

随着科技的不断进步和应用的需求,自动化薄壁管环型氩弧焊技术也逐渐得到了广泛的应用和发展。自动化薄壁管环型氩弧焊技术可以通过机器人、自动焊接设备等自动化设备实现焊接过程的自动化和智能化。

自动化薄壁管环型氩弧焊技术的应用领域主要集中在大型工程项目、汽车制造、航空航天等领域。在大型工程项目中,自动化薄壁管环型氩弧焊技术可以提高焊接的安全性和质量,减少人力成本和时间成本。在汽车制造和航空航天行业中,自动化薄壁管环型氩弧焊技术可以实现焊接过程的精确控制和高效生产。

四、薄壁管环型氩弧焊技术的未来发展方向

薄壁管环型氩弧焊技术作为一种新兴的焊接技术,其未来发展的方向主要集中在以下几个方面。随着材料科学的发展,薄壁管环型氩弧焊技术将会应用于更多种类的材料,如高温合金、复合材料等。随着人工智能和机器学习的发展,薄壁管环型氩弧焊技术将更加智能化和自适应,提高焊接过程的准确性和效率。薄壁管环型氩弧焊技术还将与其他相关技术相结合,如激光焊接、激光切割等,共同推动焊接工艺的革新。

结语

薄壁管环型氩弧焊技术的引入、应用和发展,对于提高焊接质量、提高效率和减少能源消耗具有重要意义。随着技术的不断进步和需求的不断变化,薄壁管环型氩弧焊技术将会在更多领域得到应用,为各行各业的发展做出更大的贡献。

氩弧焊薄管拉焊加丝

氩弧焊薄管拉焊加丝是一种常用的焊接技术,广泛应用于许多行业,包括石油和天然气、化工、船舶和汽车等。本文将介绍氩弧焊薄管拉焊加丝的基本原理、工艺特点和应用领域,并分析其优势和不足之处。

一、氩弧焊薄管拉焊加丝的基本原理

氩弧焊薄管拉焊加丝是一种利用氩气保护下的电弧加热来实现焊接的方法。其基本原理是通过电弧的高温熔化焊丝和基材,形成焊缝,同时在焊接过程中,用氩气保护焊接区域,防止氧气和水蒸气等有害物质的侵入。这种焊接方法可以确保焊缝的质量和强度,同时减少气孔和夹杂物的产生。

二、氩弧焊薄管拉焊加丝的工艺特点

1. 适应性强:氩弧焊薄管拉焊加丝适用于各种材料的焊接,包括不锈钢、铝合金、镍合金等。它也适用于各种形状和厚度的工件,如圆管、方管和板材等。

2. 高效节能:氩弧焊薄管拉焊加丝工艺具有高效率和低能耗的特点。相较于传统的焊接方法,它可以更快地完成焊接任务,相对较低的能量消耗也使其成为一种环保和节能的选择。

3. 自动化程度高:氩弧焊薄管拉焊加丝可以与自动化设备相结合,实现焊接过程的自动化和智能化。这不仅提高了生产效率,还减少了人力资源的投入,提升了产品的一致性和质量稳定性。

4. 焊缝质量高:氩弧焊薄管拉焊加丝可以实现焊缝的均匀、平整和牢固。焊接过程中的氩气保护可以减少氧化和腐蚀的风险,保证焊缝质量的稳定性和可靠性。

三、氩弧焊薄管拉焊加丝的应用领域

1. 石油和天然气行业:氩弧焊薄管拉焊加丝广泛应用于石油和天然气管道的制造和维修中。它可以确保管道的密封性和耐腐蚀性,在极端工况下保持管道的可靠性。

2. 化工行业:氩弧焊薄管拉焊加丝在化工设备的制造和维修中也有重要应用。它可以保证设备的完整性和安全性,抵抗化学品的侵蚀和高温高压环境的挑战。

3. 船舶行业:氩弧焊薄管拉焊加丝在船舶建造中被广泛采用,它可以确保船舶的密封性和强度,同时满足船级社的要求。

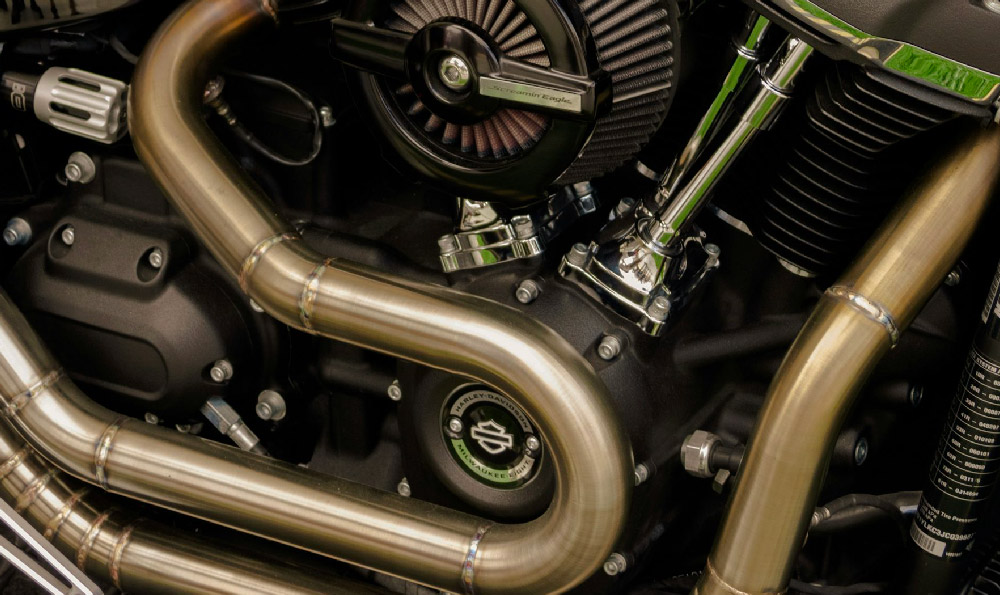

4. 汽车行业:氩弧焊薄管拉焊加丝在汽车制造中应用广泛,包括车身、底盘和发动机部件等。它可以确保汽车的结构安全和稳定性,为汽车行业的发展提供了有力支持。

氩弧焊薄管拉焊加丝作为一种常用的焊接技术,具有广泛的应用前景和良好的经济效益。它的基本原理和工艺特点使其成为一种高效、稳定和可靠的焊接方法。在各个行业中的应用也显示出其出色的性能和实用性。随着技术的不断发展,我们仍需深化研究,进一步优化和改进氩弧焊薄管拉焊加丝的工艺,以满足不断变化的市场需求和技术挑战。

氩弧焊薄管拉焊变形

氩弧焊是一种常用的焊接方法,特别适用于薄管拉焊。在氩弧焊薄管拉焊过程中,会产生一定的变形。本文将通过定义、分类、举例和比较等方法,系统介绍氩弧焊薄管拉焊变形的相关知识。

氩弧焊薄管拉焊变形是指在氩弧焊薄管拉焊过程中,由于焊接热量对薄管的影响,导致薄管产生形状和尺寸的变化。正确认识和控制氩弧焊薄管拉焊变形,对于保证焊接件的质量和性能至关重要。

一、氩弧焊薄管拉焊变形的分类

薄管拉焊变形可分为热变形和冷变形两种。热变形是指薄管在焊接过程中由于受热而产生的形状变化,常见的有向上翘曲、向下翘曲、弯曲等;冷变形是指焊接完成后薄管冷却过程中由于残余应力的作用而产生的形状变化,常见的有内应力引起的收缩、弯曲等。

二、氩弧焊薄管拉焊变形的原因

氩弧焊薄管拉焊变形的主要原因是焊接热量对薄管的影响。焊接时,加热区域的温度升高,导致薄管的热膨胀,从而引起形状的变化。焊接完成后,由于残余应力的存在,也会导致薄管的冷变形。

三、氩弧焊薄管拉焊变形的影响因素

氩弧焊薄管拉焊变形的程度受多种因素的影响。焊接参数,如焊接电流、焊接速度等,不同的焊接参数会产生不同程度的热变形和冷变形。薄管的材料和尺寸,不同材料和尺寸的薄管对焊接热量的敏感程度也不同。氩气保护的质量和焊接设备的精度也会影响薄管的变形情况。

四、氩弧焊薄管拉焊变形的控制方法

为了最大程度地减少氩弧焊薄管拉焊变形,可以采取一些控制方法。优化焊接参数,通过合理选择焊接电流、焊接速度等参数,控制焊接热量的输入量。采用适当的焊接顺序,可以减少局部热变形对整体形状的影响。合理设计焊接结构和采用预应力技术也是控制薄管拉焊变形的有效手段。

氩弧焊薄管拉焊变形是氩弧焊过程中一个重要的问题,正确掌握相关知识和控制方法,可以有效减少薄管的变形程度,提高焊接质量和性能。希望本文的介绍能对读者加深对氩弧焊薄管拉焊变形的了解,并在实际应用中有所帮助。

(注:本文内容仅供参考,具体写作时请根据实际情况进行调整。)