螺旋焊管安装工艺流程是一项重要的工程技术,对于各类工业设备的安装、连接和维护起着至关重要的作用。本文将详细阐述螺旋焊管安装工艺流程的相关知识,通过定义、分类、举例和比较等方法,以客观、专业、清晰和系统的写作风格,使读者能够全面了解螺旋焊管安装工艺流程的要点和步骤。

一、螺旋焊管的定义

螺旋焊管是一种由钢带通过连续卷制机成型,经过双面埋弧焊接制成的钢制管材。其特点是焊缝相对于管轴线呈螺旋状,焊缝质量高,尺寸精度好,适用于各种输送介质。

二、螺旋焊管安装的分类

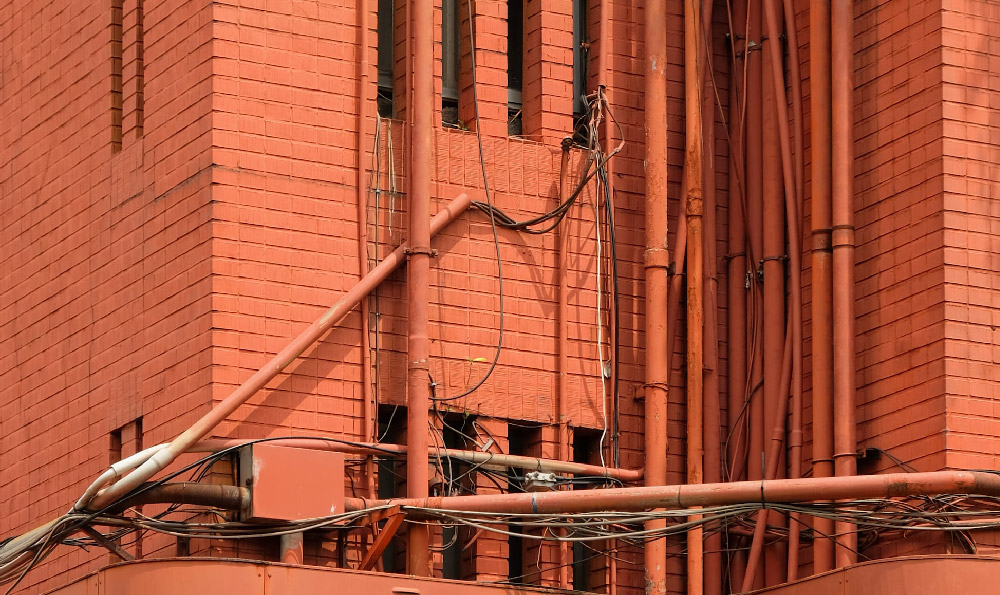

根据安装的具体要求和应用场景,螺旋焊管安装可以分为直埋安装、架空安装和地面安装三种类型。直埋安装适用于地下输送管道,架空安装适用于悬挂在空中的输送管道,地面安装适用于室内或露天场所的输送管道。

三、螺旋焊管安装的步骤

1.准备工作:

在进行螺旋焊管安装之前,需要对安装现场进行勘察和测量,确定具体的管道走向和位置。还需要准备好所需的工具、材料和设备,并确保施工人员具备相应的资质和技术。

2.管道准备:

需要将螺旋焊管进行清洗和防腐处理,以保证其表面光滑、无油污和腐蚀防护。根据具体需求进行管道的切割、修整和连接处理,确保管道的尺寸和连接质量符合要求。

3.管道安装:

根据已确定的管道走向和位置,将螺旋焊管进行定位和固定,可以采用吊装、挖槽或支架等方式进行安装。在安装过程中,需要严格按照设计要求进行测量和校准,确保管道的水平度和垂直度符合要求。

4.管道连接:

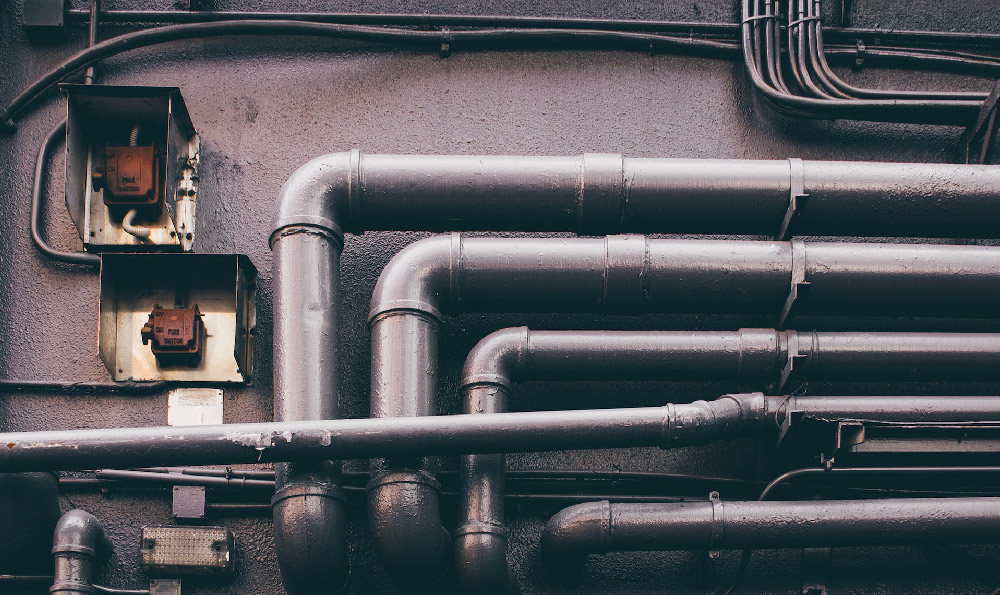

螺旋焊管安装中,管道的连接是一个关键步骤。根据具体需求,可以采用焊接、螺纹连接或法兰连接等方式进行管道的连接。无论采用何种连接方式,都需要保证连接的牢固性和密封性,以确保管道的正常运行。

5.管道测试:

安装完成后,需要对螺旋焊管进行压力测试和泄漏测试,以验证管道的安全性和可靠性。测试结果应符合相关标准和规范,否则需要对管道进行调整和修复,直到达到要求为止。

螺旋焊管安装工艺流程是一项复杂而重要的工程技术,本文通过对螺旋焊管的定义、安装分类、安装步骤进行详细阐述,使读者对螺旋焊管安装工艺流程有了更全面的了解。在实际工程应用中,合理严谨地进行螺旋焊管安装,将为各类工业设备的使用和维护提供可靠的保障。

焊管的工艺流程

焊管是一种常见的管道连接方式,被广泛应用于建筑、制造业和能源领域。焊管工艺流程决定了焊接的质量和可靠性,是确保管道连接牢固和安全的重要环节。本文将介绍焊管的工艺流程,帮助读者更好地了解和掌握焊管的制作过程。

1.焊管的材料选择:选择适合焊接的管材是保证焊管质量的基础。常见的焊管材料包括碳钢、不锈钢、合金钢等。不同材料具有不同的熔点和焊接特性,因此需要根据具体要求选择合适的材料。

2.管材切割和准备:在焊管生产过程中,首先需要对管材进行切割和准备工作。切割工作通常使用锯切、火焰切割或者机械切割等方式进行,确保管材的长度和尺寸符合要求。

3.管材加工:在进行焊接之前,还需要对管材进行加工,如修整焊缝、除去锈蚀等。这些工作可以通过机械加工、打磨或者酸洗等方法完成,以确保焊接工艺的顺利进行。

4.焊接设备准备:焊管的工艺流程需要借助特定的焊接设备,如焊机、钳工工具等。在进行焊接之前,需要对设备进行检查和准备,确保其正常运行和安全可靠。

5.管道对齐与固定:焊管时,需要确保管道的对齐和固定,以保证焊接的准确性和稳定性。常见的对齐和固定方式包括使用夹具和支架,确保管道位置不发生偏移和变形。

6.焊接工艺选择:根据具体要求和管道材料的不同,选择合适的焊接工艺非常重要。常见的焊接工艺包括电弧焊、气焊和激光焊等。不同的工艺具有不同的特点和适用范围,需要根据具体情况进行选择。

7.焊接操作:在进行焊接操作时,需要掌握好焊接技术和工艺参数,如焊接电流、电压、速度等。焊接操作过程中需要保持焊接头的稳定和均匀,确保焊缝质量。

8.焊后处理:完成焊接后,还需要进行焊后处理工作。这包括焊缝的打磨、去毛刺、除焊渣等工作,以提高焊缝的光滑度和美观度。

9.质检与检验:焊管的工艺流程完成后,需要进行质检和检验工作。这包括对焊缝的可视检查、尺寸测量、力学性能测试等,以确保焊接质量符合相关标准和要求。

10.

焊管的工艺流程是确保焊接质量和可靠性的关键环节,它涉及到多个步骤和工艺参数的选择。通过掌握和应用正确的工艺流程,可以提高焊管的质量和效率,确保管道连接的牢固和安全。希望本文能为读者提供一些有关焊管工艺流程的基本知识和参考,帮助他们更好地理解和应用焊管技术。

双面螺旋焊管生产工艺流程

一. 简介

双面螺旋焊管是一种常见的管材,广泛应用于石油、天然气和水利等领域。它具有强度高、耐腐蚀、易于施工等特点。本文将介绍双面螺旋焊管的生产工艺流程。

二. 材料准备

双面螺旋焊管的生产首先需要准备好合适的钢板。合格的钢板应该具有一定的厚度和机械性能,以确保焊接后的管材质量。钢板经过切割、硫化和校直等工序,使其达到所需的尺寸和表面质量标准。

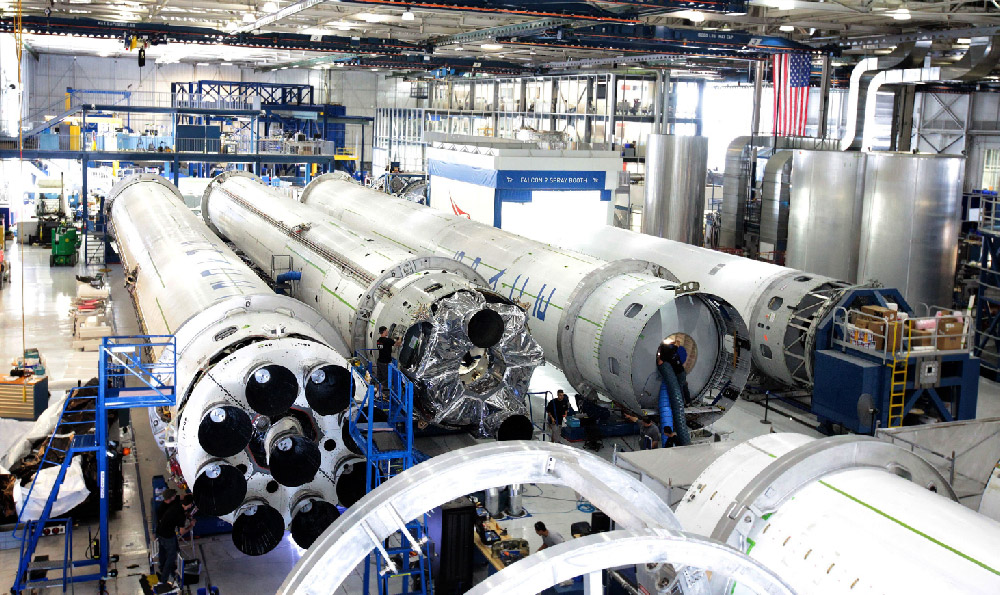

三. 辊压成形

在辊压成形阶段,钢板经过多道辊压机的作用,逐渐形成螺旋状。这一工序需要严格控制辊压机的参数,确保成品的外径、螺距和壁厚符合要求。还需要进行在线探伤,以检测管壁是否存在缺陷。

四. 焊接

焊接是双面螺旋焊管生产中的核心环节。通过焊接工艺,将辊压成形的钢板焊接成管材。常用的焊接方法包括埋弧焊、气体保护焊和高频焊等。焊接前需要对接头进行准备,确保接头的几何形状和表面质量。

五. 内外焊缝修整

焊接完成后,还需要对内外焊缝进行修整。修整工艺包括修剪、校直和打磨等。这一步骤的目的是去除焊接缺陷和提升管材的整体质量。

六. 除锈和涂层

为了提高双面螺旋焊管的耐腐蚀性能,还需要对管材进行除锈和涂层处理。除锈工艺通过化学药品或机械方法去除氧化物和杂质。涂层工艺则是在管材表面形成一层保护膜,防止外界腐蚀。

七. 检测和质量控制

双面螺旋焊管的生产过程中,需要进行多项检测和质量控制。常用的检测方法包括尺寸检测、化学成分分析和力学性能测试等。还需要进行无损检测和压力试验,确保管材的可靠性和安全性。

八. 包装和运输

生产完成后,双面螺旋焊管需要进行包装和运输。包装工艺包括用塑料薄膜包裹、用钢带固定等。在运输过程中,需要避免挤压和碰撞,以保证管材的完整性和质量。

九. 应用领域

双面螺旋焊管广泛应用于石油、天然气、水利和化工等行业。它们被用于输送液体和气体,承担着重要的工程和安全责任。

十. 结论

双面螺旋焊管的生产工艺流程经过多个环节的精细控制,确保了管材的质量和性能。只有经过严格的工艺流程,才能生产出满足需求的管材,为各行各业提供可靠的输送管道。