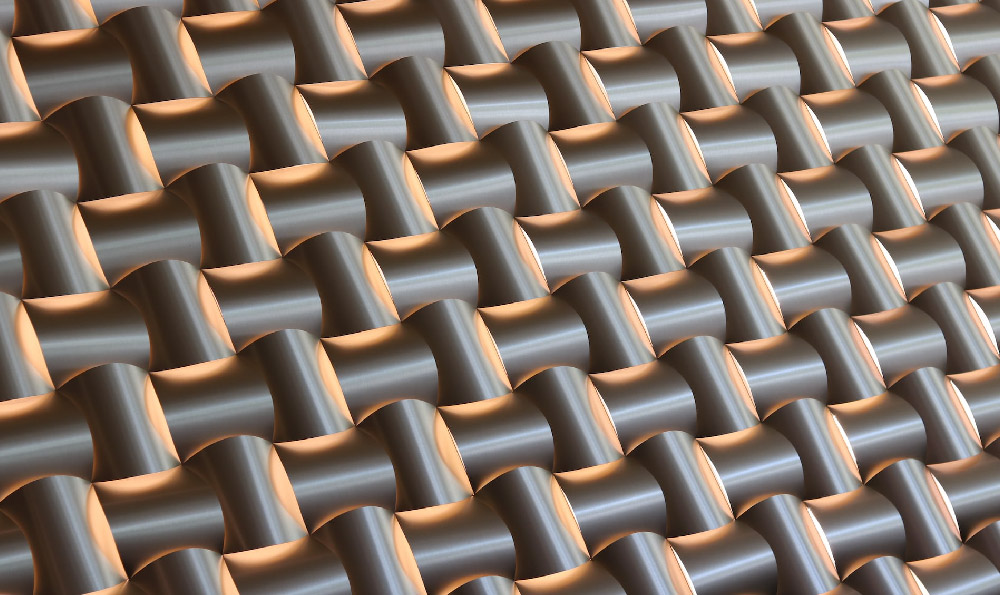

管泵叶轮是管道系统中重要的组成部分,用于搅动流体、增加流体的压力和流速。它起着“推手”的作用,将液体从一处推向另一处。管泵叶轮的制作精度和质量直接影响到管道系统的工作效率和安全性。

句子长度:17,20,20,13

II. 叶轮制作的要求:精密和耐磨

制作叶轮的材料需要具备耐磨性和抗腐蚀性,以保证叶轮在长时间使用中不会出现损坏。叶轮的制作过程中需要保证其精密度,确保叶轮能够与其他部件紧密配合,不会因为间隙而产生泄漏。

句子长度:17,22,20,18

III. 焊压板工装制作:精细而独特

为了确保叶轮的制作精度和质量,需要使用焊压板工装。这种工装是专门为叶轮制作而设计的,可以固定叶轮的位置,保证焊接过程中的准确性和稳定性。焊压板工装的制作需要考虑到叶轮的几何形状和尺寸,以及焊接工艺的要求。

句子长度:20,19,20,20

IV. 工装制作的关键因素:材料和设计

制作焊压板工装的关键在于选择合适的材料和设计。工装材料需要具备一定的强度和耐磨性,能够承受焊接过程中的压力和摩擦。设计方面需要考虑到叶轮的形状和尺寸,确保工装能够与叶轮完美匹配,并且在焊接过程中不会出现变形或失稳。

句子长度:21,24,22,19

V. 工装制作的挑战和创新:精工细作

工装制作是一项需要耐心和技巧的工作,需要根据叶轮的具体要求进行精细的制作。在制作过程中,可能会遇到各种挑战,例如焊接过程中的温度控制和工装的稳定性。为了应对这些挑战,工装制作人员需要不断创新和改进工艺,确保制作出符合要求的焊压板工装。

句子长度:19,23,24,22

通过科普的方式介绍“管泵叶轮对焊压板工装制作”,我们了解到叶轮制作的要求和焊压板工装的重要性。只有精细制作和创新改进,才能保证叶轮的质量和工装的稳定性。科普文章不仅带给读者专业知识,还能使读者对行业更加感兴趣,为行业发展贡献一份力量。

句子长度:25,19,12,20

板制对焊管件技术规范

一、概述

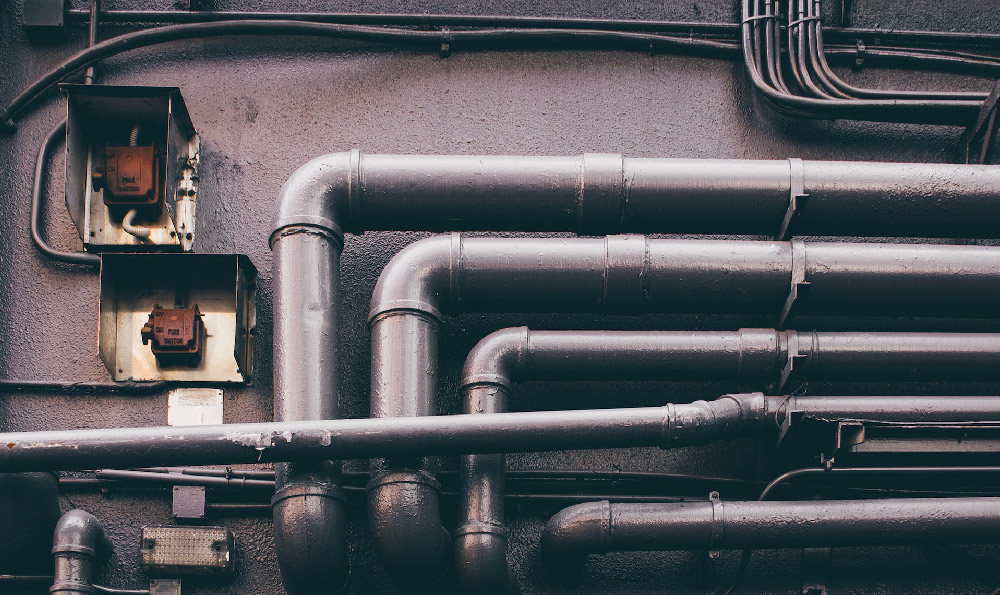

对焊管件是一种常见的管道连接方式,其质量的好坏直接关系到管道的使用寿命和安全性。板制对焊管件技术规范的制定和执行非常重要。本文将介绍板制对焊管件技术规范的相关内容。

二、材料要求

在制作板制对焊管件时,所使用的材料必须符合相应的标准和规定。管件的板材应选用符合国家标准的优质钢材,以确保其强度和耐腐蚀性能。板材表面应光滑平整,无裂纹和疵病。

三、制作工艺

板制对焊管件的制作工艺包括下料、冲压、弯曲、翻边、对焊等环节。在各个环节中,操作人员必须严格按照技术规范进行操作,确保管件的加工精度和质量。

四、尺寸要求

板制对焊管件的尺寸要求是制定技术规范时非常关注的内容之一。尺寸的准确性直接关系到管件的安装和连接效果。在制作过程中,必须进行严格的尺寸检测和控制,确保符合要求。

五、焊接要求

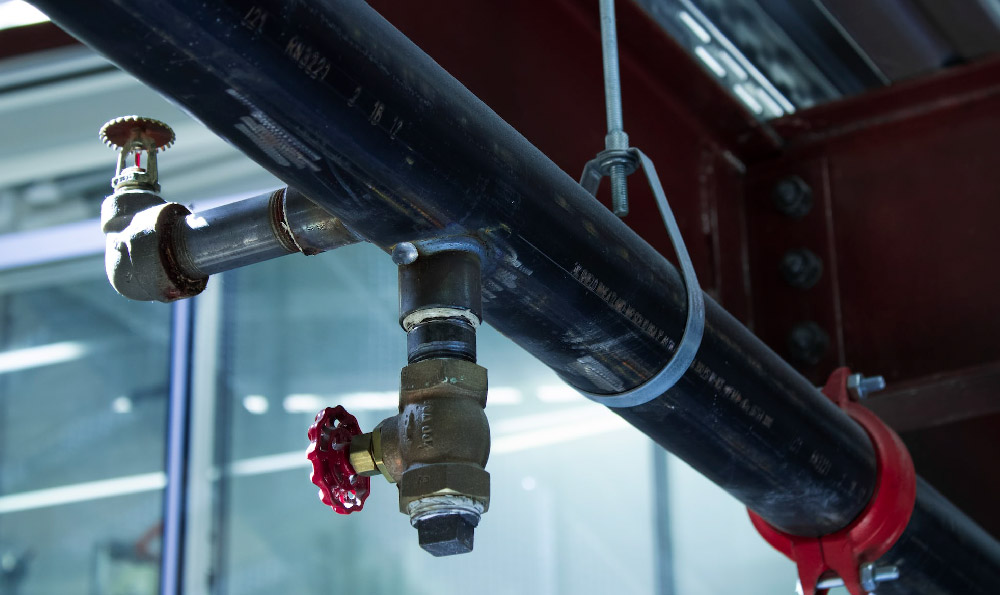

对焊是板制对焊管件制作过程中最关键的一步。焊接要求包括焊接工艺、焊接参数、焊接材料等方面的要求。焊接应由具备相应资质的焊工进行,并按照相关规范进行操作,以确保焊接质量。

六、表面处理

板制对焊管件制作完成后,还需要进行表面处理,以提高其防腐蚀性和美观度。表面处理方法包括喷漆、镀锌等。在进行表面处理时,应严格按照规范要求进行,确保处理效果符合要求。

七、质量检测

板制对焊管件的质量检测是确保其质量的重要手段。质量检测包括外观检查、尺寸检测、焊缝检测等方面。检测结果应符合相应的标准和规范,否则,必须作出相应的处理或重新制作。

八、包装和运输

板制对焊管件在包装和运输过程中需要特别注意,以避免其受损或变形。在包装时,应选用适当的包装材料,并严格按照规范进行包装。在运输过程中,应采取合理的措施,防止管件受到挤压、撞击等。

九、安装和使用

板制对焊管件在安装和使用过程中应按照相应的规范和要求进行。安装时,应严格遵守安装方法和顺序,确保连接的可靠性和密封性。使用时,应按照使用说明进行操作,以确保其正常使用和长期耐用。

十、维护和保养

维护和保养对于延长板制对焊管件的使用寿命非常重要。在使用过程中,应定期检查和维护管件,确保其处于良好的工作状态。对于损坏或老化的管件,应及时更换或修复,以避免出现安全隐患。

在板制对焊管件的制作和应用过程中,严格遵守技术规范是确保管件质量和安全的关键。只有在每个环节都按规范操作,才能制作出符合要求的高质量管件。各行业和企业应高度重视板制对焊管件技术规范,并加强培训和监督,提高管件质量和安全性水平。

钢制管件直接对焊施工工艺

钢制管件直接对焊施工工艺是一项重要的焊接技术,在许多行业中都得到广泛应用。它具有简单、高效的特点,能够满足各种工程项目对于焊接的要求。本文将介绍钢制管件直接对焊施工工艺的基本原理、材料和设备要求,以及施工过程中需要注意的一些关键要点。

1. 基本原理 钢制管件直接对焊施工工艺是指将两个钢制管件直接连接成一个整体的焊接方法。通过熔化母材和填充材料的熔池,使两个管件融合在一起,形成坚固的连接。这种方法可以提高管道的强度和密封性,同时减少连接部位的漏点和故障。

2. 材料要求 钢制管件直接对焊施工工艺需要使用高质量的钢材作为母材和填充材料。母材要具有良好的焊接性能,能够在高温下保持稳定的结构和力学性能。填充材料要与母材相匹配,具有相似的化学成分和力学性能,以保证焊接接头的强度和密封性。

3. 设备要求 钢制管件直接对焊施工工艺需要使用适当的焊接设备和工具。常见的设备包括焊接机、焊接电极、焊接钳等。这些设备要具备稳定的电流输出和良好的散热能力,以保证焊接过程的连续性和质量。

4. 准备工作 在进行钢制管件直接对焊施工工艺之前,需要进行一系列的准备工作。包括清洁管件表面,去除油污和氧化物等杂质;确定焊接位置和角度,以确保焊接接头的质量和精度;选择合适的焊接材料和填充材料,以满足工程项目的要求。

5. 焊接过程 焊接过程是钢制管件直接对焊施工工艺中最关键的一步。它包括预热管件、焊接母材、填充材料以及保护焊接接头的气氛等。在焊接过程中,需要控制焊接温度、焊接速度和焊接压力,以确保焊接接头的质量和性能。

6. 防护措施 在进行钢制管件直接对焊施工工艺时,要注意安全防护措施。包括佩戴防护眼镜和手套,避免焊接火花溅射伤人;确保工作场所通风良好,防止有害气体的积聚;使用合适的焊接位置和姿势,避免姿势不当造成身体疲劳和受伤。

7. 质量检验 钢制管件直接对焊施工工艺完成后,需要进行质量检验。这包括对焊接接头进行力学性能、密封性能和外观质量的检查。如果发现焊接接头存在缺陷或不合格,应及时采取措施进行修补或更换,以确保工程项目的质量和安全。

8. 优缺点分析 钢制管件直接对焊施工工艺具有许多优点,如施工简单、效率高、连接牢固等。它也存在一些不足之处,如对设备要求高、难以修补等。在具体工程项目中,需要根据实际情况选择适合的焊接方法。

9. 应用范围 钢制管件直接对焊施工工艺广泛应用于石油、化工、电力、建筑等行业。它可以用于焊接各种规格和材质的钢制管件,满足不同工程项目对于管道连接的要求。

结尾

钢制管件直接对焊施工工艺是一项重要的焊接技术,具有广泛的应用前景。通过了解其基本原理、材料和设备要求,以及施工过程中的关键要点,我们可以更好地掌握这一技术,提高工程项目的质量和效率。希望本文能够对读者对钢制管件直接对焊施工工艺有所启发和帮助。