回流焊炉温曲线是在电子制造中广泛应用的一种关键工艺参数。它记录了焊炉中的温度变化情况,为组装过程中的焊接提供了重要的参考依据。回流焊炉温曲线的管控分析是确保焊接质量稳定的关键措施。

在回流焊炉中,焊接过程需要在一定的温度范围内进行,以确保焊接点的可靠性和稳定性。回流焊炉温曲线的管控分析主要涉及到焊炉温度的监测、调整和控制。通过对温曲线进行分析,可以确定最佳的焊接温度范围,并及时发现和纠正温度异常。

二、回流焊炉温曲线的监测和调整

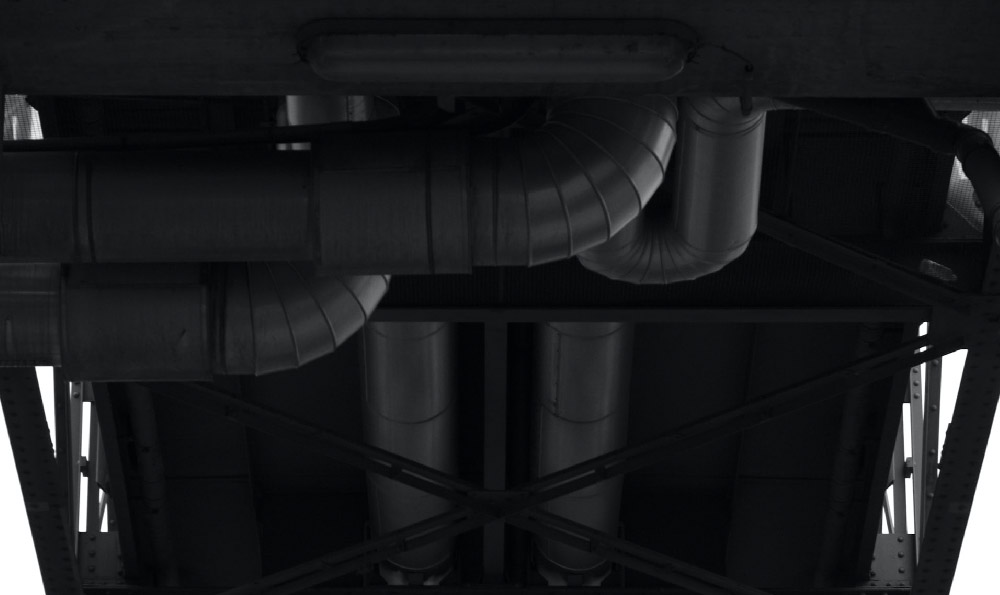

回流焊炉温曲线的监测是确保焊接质量的重要环节。通过实时监测温曲线的变化,可以及时察觉焊炉中的温度异常。监测焊炉温曲线的方法主要有两种:一是通过传感器实时采集焊炉中的温度数据,二是通过相机对焊炉内部的温度变化进行图像分析。

在监测到温度异常后,需要进行相应的调整。调整焊炉温度可以通过调节加热器的功率或调整传送带速度来实现。通过控制这些参数,可以使焊炉内部的温度保持在合适的范围内,确保焊接的质量。

三、回流焊炉温曲线的控制

回流焊炉温曲线的控制是确保焊接质量稳定的关键环节。通过对温曲线进行控制,可以使焊炉中的温度在一个较小的范围内波动,从而提高焊接的一致性和可靠性。

回流焊炉温曲线的控制可以分为两个方面:一是控制焊炉的加热系统,二是控制焊炉的传送带系统。控制加热系统可以通过控制加热器的功率和温度曲线的斜率来实现。控制传送带系统则可以通过调整传送带的速度和传送带的张力来实现。

四、回流焊炉温曲线的优化和改进

回流焊炉温曲线的优化和改进是提高焊接质量的重要措施。通过对温曲线的分析和改进,可以进一步提高焊接点的质量和稳定性。

回流焊炉温曲线的优化和改进可以从两个方面进行:一是优化加热系统,改进加热器的设计和控制方式,提高温度的均匀性和稳定性。二是优化传送带系统,改进传送带的设计和调整方式,确保焊接点在焊炉中的停留时间和温度分布均匀。

总结

回流焊炉温曲线的管控分析是确保焊接质量稳定的关键措施。通过对温曲线的监测、调整和控制,可以提高焊接的一致性和可靠性。通过对温曲线的优化和改进,可以进一步提高焊接质量。合理使用回流焊炉温曲线的管控分析技术,对于电子制造行业来说具有重要的意义。

管板焊任务分析

一、管板焊的定义和分类

管板焊是指将管道与板材进行连接的一种焊接方法。根据焊接位置的不同,可以分为管板对接焊、管板角焊和管板薄板焊等几种类型。

二、管板焊的任务和要求

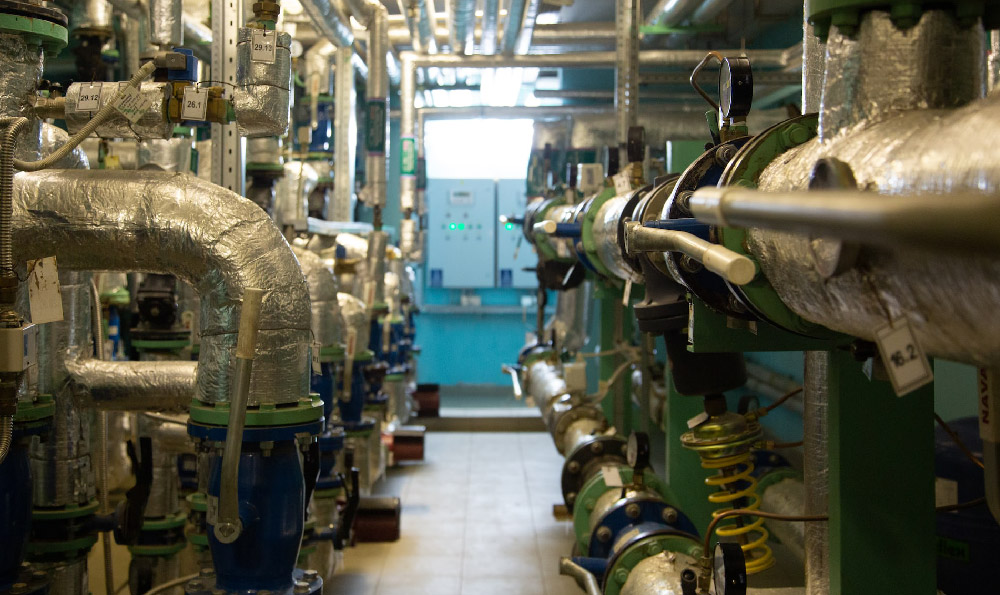

管板焊的任务是确保管道与板材之间的牢固连接,保证焊接部位的密封性和力学性能。在进行管板焊前,需要进行焊缝准备、焊接材料选择和焊接参数设置等工作。

三、管板焊的工艺流程和步骤

管板焊的工艺流程包括焊前准备、对接夹具搭设、焊接工艺选择、焊前热处理、焊缝准备、焊接操作和焊后处理等多个环节。每个环节都需要按照规范进行操作。

四、管板焊的常见问题和解决措施

在管板焊过程中,常见的问题包括焊缝质量不佳、焊接变形和气孔问题等。对于这些问题,可以采取合适的焊接工艺、增加焊缝准备工作和进行必要的热处理等解决措施。

五、管板焊的质量控制与检验

管板焊的质量控制需要根据焊接规范进行,包括焊前材料检验、焊接参数记录、焊接过程监控和焊后试验等。常见的检验方法有焊缝外观检查、射线检测和超声波检测等。

六、管板焊的发展趋势和前景展望

随着工业技术的不断发展,管板焊技术也在不断提高和完善。随着新材料和新工艺的应用,管板焊将更加广泛地应用于航空航天、石化和能源等领域,为工业发展提供更好的支持。

在管板焊任务分析中,我们了解了管板焊的定义和分类,以及管板焊的任务和要求。我们了解了管板焊的工艺流程和步骤,以及常见问题和解决措施。我们还介绍了管板焊的质量控制与检验方法,并展望了管板焊的发展前景。通过以上内容的分析,我们可以更好地了解管板焊的工作流程和技术要求,为相关行业的从业人员提供指导和帮助。

焊管的成分含量

一、焊管的基本结构材料

焊管是由钢带或钢板通过卷制、焊接、冷弯、焊接等工艺制成的管道产品。它的主要成分是钢铁,包括铁元素和一些合金元素。铁元素是最主要的成分,占据着焊管材料的绝大部分。除铁和合金元素外,焊管中还含有一些杂质和残留化学物质,这些也会对焊管的性能产生一定的影响。

二、焊管中的合金元素

焊管中的合金元素主要是指碳、锰、硅等元素。这些元素在焊管中起着重要的作用。碳元素可以提高焊管的硬度和强度,增加焊接后的金相组织的稳定性。锰元素可以增加焊管的韧性和延展性,同时还能提高焊接性能。硅元素可以增加焊管的耐磨性和耐腐蚀性。这些合金元素的含量和比例会对焊管的性能产生直接影响,因此在焊管制造过程中需要严格控制这些元素的含量。

三、焊管中的杂质

焊管中的杂质主要是指硫、磷、氧等元素。这些杂质的含量虽然不高,但却会对焊管的性能带来一定的影响。硫元素会导致焊管的脆性增加,影响焊接性能,磷元素会降低焊管的塑性和韧性。氧元素则会对焊管的耐腐蚀性能产生负面影响。在焊管的制造过程中,需要通过控制原材料的质量和采取相应的工艺措施,尽量减少这些杂质的含量,提高焊管的质量和性能。

四、焊管的特殊要求

除了上述的基本成分外,焊管在不同的应用领域还有一些特殊的要求。汽车排气管需要具有耐高温和耐腐蚀性能;石油管线需要具有耐压和耐腐蚀性能;建筑用管材需要具有韧性和抗震性能。为了满足这些特殊要求,焊管的成分含量需要经过精确控制和合理调配,以确保焊管在各种环境和条件下都能够发挥出最佳的性能。

五、焊管的发展趋势

随着科技的发展和工艺的进步,焊管的成分含量和制造工艺也在不断创新和改进。在目前的焊管制造工艺中,已经出现了一些新的合金和杂质控制技术,以提高焊管的性能和质量。焊管的应用领域也在不断扩展,对焊管的要求也越来越高。随着人们对质量和安全的要求不断提升,焊管的成分含量和制造工艺也将继续不断创新和改进,以满足各种特殊要求。

焊管的成分含量是决定其性能的重要因素,包括基本结构材料、合金元素、杂质以及特殊要求。通过精确控制和合理调配焊管的成分含量,可以提高焊管的硬度、强度、韧性、耐腐蚀性等性能,满足不同领域的应用要求。随着科技的发展,焊管的成分含量和制造工艺也在不断创新和改进,以适应不断变化和提升的市场需求。