焊接是一种将金属材料通过加热或压力相连接的工艺,它广泛应用于各个行业,包括焊管行业。焊管的焊接工艺是将管子连接起来以实现材料的持久性和结构的稳定性。本文将介绍焊管的常见焊接工艺及其特点。

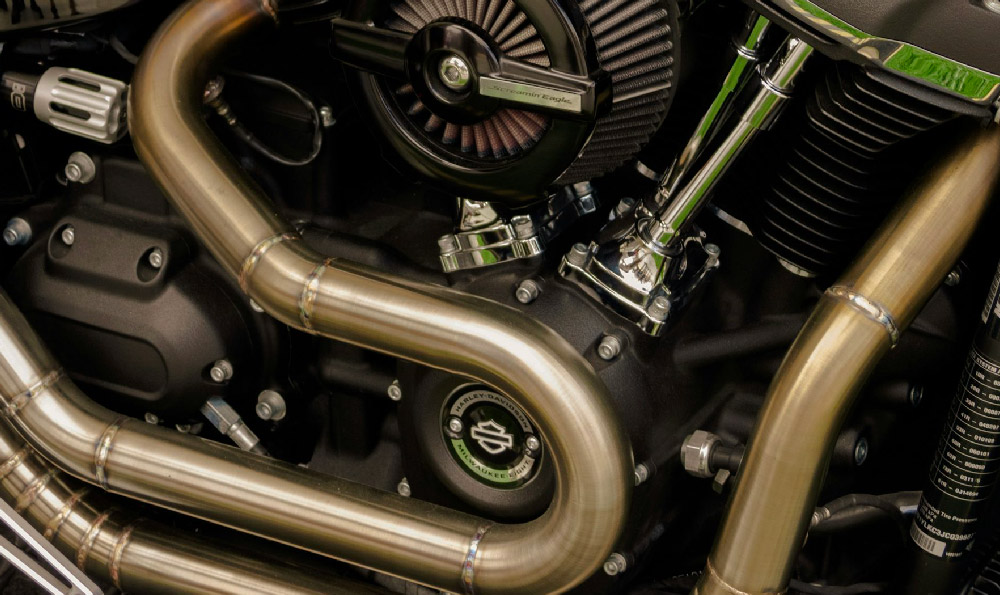

一、焊管的电弧焊接

电弧焊接是焊管行业中最常见的焊接工艺之一。它通过产生高温电弧来熔化金属,然后通过填充金属来实现管子的连接。电弧焊接具有操作简便、焊接速度快的优点,可以适用于各种管道材料。电弧焊接还可以实现自动化焊接,提高生产效率。

二、焊管的氩弧焊接

氩弧焊接是一种利用氩气保护焊接过程的技术。在焊接过程中,通过喷射氩气形成保护层,以防止金属与空气中的氧气反应。氩弧焊接适用于焊接高合金钢和不锈钢管道,具有焊缝质量高、气孔率低的优点。氩弧焊接需要较高的技术要求和设备投资,适用于一些对焊接质量要求较高的应用场景。

三、焊管的电阻焊接

电阻焊接是一种利用电流通过工件表面产生的热量来焊接管子的技术。它适用于焊接壁厚较薄的管道,具有速度快、焊缝牢固的特点。电阻焊接可以分为阻焊和接触焊两种形式,其中阻焊适用于焊接钢管,接触焊适用于铝管等导电性较好的材料。

四、焊管的激光焊接

激光焊接是一种利用激光束产生的高能量来熔化金属,实现管子的连接。激光焊接具有热影响区小、焊缝质量高的优点,适用于对焊接质量要求较高的应用场景。激光焊接设备价格昂贵,需要高技术水平的操作人员,适用范围相对较窄。

焊管的焊接工艺涵盖了多种技术,每种技术都有自己的优势和适用场景。在选择焊接工艺时,需要根据管道材料、焊接质量要求和生产效率等因素进行综合考虑。通过不断创新和改进,焊管行业的焊接工艺将更加高效、稳定和可靠,为各行各业的发展提供有力支持。

高频直缝焊管的焊接工艺

高频直缝焊管是一种常用于各种工业领域的金属焊接材料。它具有高强度、耐磨、耐腐蚀等优良特性,广泛应用于石油、天然气、化工、电力等行业。本文将介绍高频直缝焊管的焊接工艺,以帮助读者更好地理解和应用这一技术。

段落一 焊接工艺的概述

高频直缝焊管的焊接工艺是将两个边缘相邻的金属板材通过热加热和机械压力的作用,使其发生熔化和连接的过程。这种焊接方式通常使用高频电流通过金属板产生热量,同时配合机械压力,使金属板的边缘熔化并连接在一起。

段落二 焊接设备的选择

高频直缝焊管的焊接中,选择合适的焊接设备至关重要。常见的焊接设备有高频焊管机、焊接电源、辊压机、切割机等。其中高频焊管机是实现高频电流传输的重要设备,焊接电源则是提供电能的关键设备。

段落三 板材的准备

在进行高频直缝焊管的焊接前,需要对金属板材进行准备。要保证金属板材的表面光洁,去除锈蚀和氧化层,以提高焊接质量。要对板材进行剪切和整形,确保板材的边缘平整、直线,以便于焊接过程中的对齐与贴合。

段落四 焊接工艺的步骤

高频直缝焊管的焊接工艺包括多个步骤,每个步骤都非常关键。将两个边缘相邻的金属板材放置在焊接设备中,通过辊压机对其进行传送和固定。启动焊接电源,通过高频电流加热金属板材的边缘。辊压机施加压力,使金属板材边缘熔化并连接在一起。切割机对焊接好的管材进行切割,得到所需长度的高频直缝焊管。

段落五 控制焊接参数

在高频直缝焊管的焊接过程中,控制焊接参数是确保焊缝质量的关键。焊接参数包括焊接速度、高频电流、压力等。合理地调整这些参数,可以在保证焊接速度的情况下,使焊缝达到理想的质量要求。

段落六 质量检测和控制

在高频直缝焊管的焊接过程中,质量检测和控制是非常重要的环节。常用的质量检测方法包括射线检测、超声波检测和涡流检测等。这些检测手段可以有效地发现焊接缺陷,保证焊接质量。

段落七 优缺点分析

高频直缝焊管的焊接工艺具有诸多优点,如高效、高质量、节省成本等。也存在一些缺点,如焊接速度受限、对板材的要求较高等。在实际应用中,需要综合考虑这些因素,选择适合的焊接工艺。

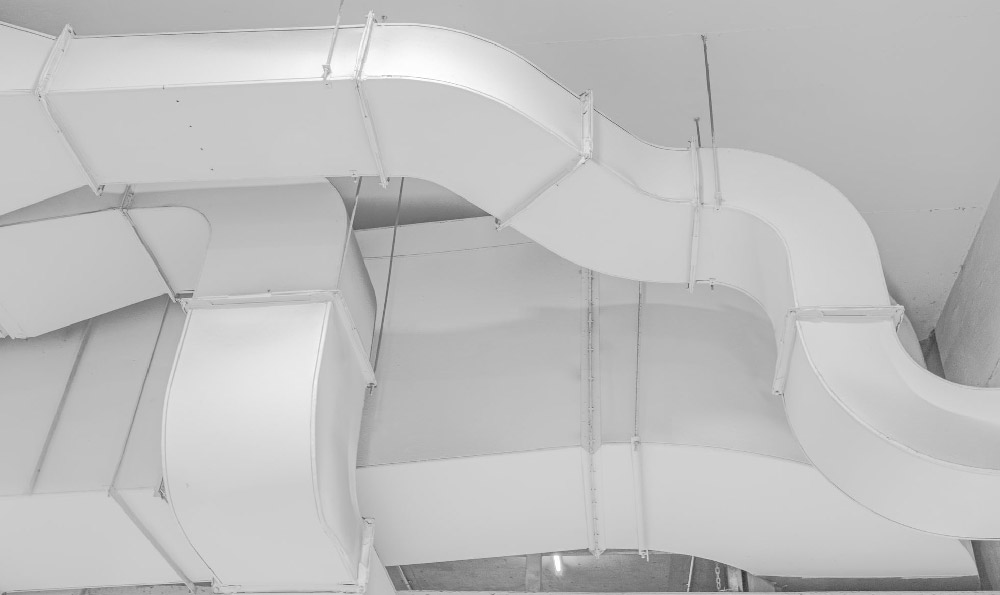

段落八 应用领域分析

高频直缝焊管的焊接工艺在各种工业领域有广泛的应用。在石油行业,高频直缝焊管常用于油井套管、输油管道等;在天然气行业,常用于天然气管道的制造;在化工领域,常用于化工管道的制造等。

段落九 技术发展趋势

随着科技的不断进步,高频直缝焊管的焊接工艺也在不断发展和改进。利用自动化设备,实现焊接过程的自动化和智能化。不断研发新的焊接材料和焊接技术,提高焊接质量和效率。

结尾

高频直缝焊管的焊接工艺是一项重要的金属焊接技术,在各种工业领域有着广泛的应用。通过合理地控制焊接参数、进行质量检测和控制,可以实现高质量、高效率的焊接。随着技术的不断发展,我们有理由相信高频直缝焊管的焊接工艺会继续取得新的突破和进步,为各行业提供更好的解决方案和服务。

焊管焊接工艺评定标准对比分析

焊管在工业生产中应用广泛,而焊接工艺评定则是保证焊接质量的重要环节。本文旨在对不同焊管焊接工艺评定标准进行对比分析,探讨其差异和影响。

1. 焊接工艺评定的概述

2. 国家标准与行业标准的对比

3. 标准差异的影响

4. 结论与展望

焊接工艺评定的概述:

焊接工艺评定是确定焊接工艺参数,以确保焊接质量符合要求的过程。通过评定,可以确定最佳工艺参数,并确保焊缝的可靠性和合格性。

国家标准与行业标准的对比:

国家标准是对焊接工艺评定进行规范的文件,而行业标准是对特定行业的焊接工艺评定进行规范的文件。在国家标准中,焊接工艺评定的要求通常比较一般化,并适用于多个行业;而在行业标准中,焊接工艺评定的要求更加具体化,更加符合特定行业的需求。

标准差异的影响:

1. 技术要求:国家标准通常对技术要求进行了更全面和细致的规定,而行业标准则更加关注特定行业的需求,因此可能更加贴合实际应用情况。

2. 应用范围:国家标准适用范围广泛,而行业标准则更加专注于特定行业领域。

3. 评定方法:国家标准和行业标准在评定方法上也存在差异,如焊接工艺的试验项目和要求等。

结论与展望:

焊接工艺评定对于焊管的质量控制至关重要,国家标准和行业标准在焊接工艺评定中扮演着不同的角色。在实际应用中,我们需要根据具体情况选择适合的标准进行评定,并结合行业实践进行调整和补充。随着技术的发展和需求的变化,对焊接工艺评定标准的研究和优化将是一个持续的课题。

通过本文的对比分析,我们可以更好地理解焊接工艺评定标准的差异和影响,为焊管生产提供更加科学和有效的质量控制方法。

文章共计字数:380字