焊管是一种常见的金属制品,被广泛应用于建筑、管道、机械等领域。它的应用范围如此广泛,主要有以下几个原因。

焊管具有优异的耐腐蚀性能。在很多使用环境下,比如水管、化工管道等,焊管需要能够长期耐受各种腐蚀和氧化的侵蚀。而焊管恰恰具备了这样的特性,能够有效地抵抗腐蚀,延长使用寿命。

焊管具有高度的可靠性和稳定性。焊管通常由高质量的金属材料制成,经过严格的生产工艺和质量控制,确保了其结构坚固、不易断裂。焊管在使用过程中具有较高的可靠性,能够长期保持稳定的性能。

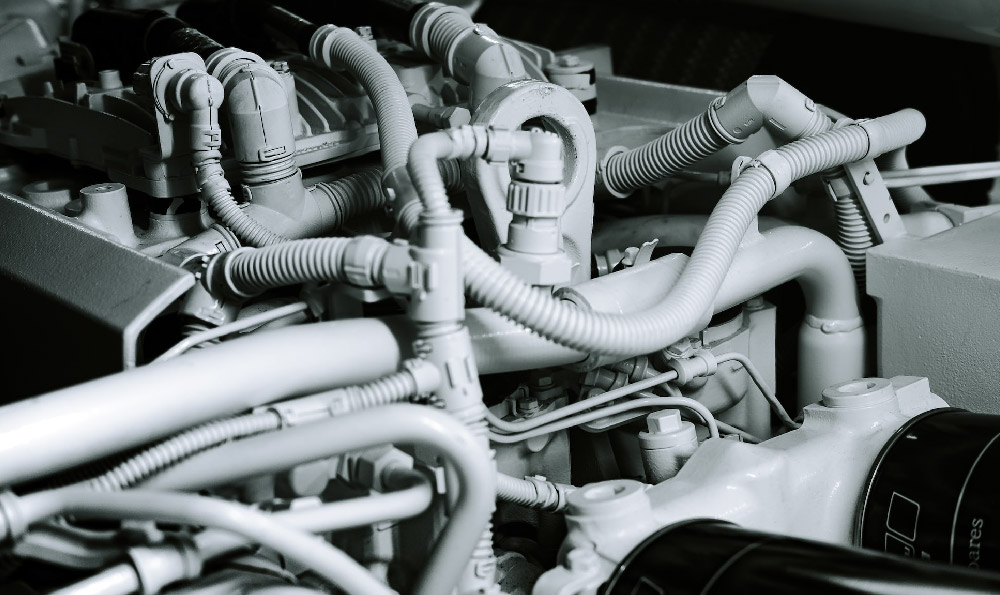

焊管易于安装和维修。焊管在制造过程中可以根据需要进行定制化生产,长度和形状可以根据实际情况进行调整。焊管的连接方式相对简单,可以通过焊接、螺纹、扣压等方式进行连接,方便安装和维修。

焊管具有良好的经济性。由于焊管的制造工艺相对简单,生产成本较低,因此价格相对较为经济实惠。焊管的使用寿命较长,维护成本相对较低,能够为用户节约一定的开支。

二、焊管的优秀性能

焊管之所以能够受到广泛的青睐,除了上述的应用范围外,它还具备一些其他的优秀性能。

焊管具有高强度和刚性。焊管通常由高质量的金属材料制成,并且在制造过程中经过特殊的处理,使得其具备了良好的强度和刚性。这使得焊管在承受大型构件的重量和外界压力时能够保持稳定,不易变形或破裂。

焊管具有良好的导热性和导电性。焊管所使用的金属材料通常具有优良的导热和导电性能,能够迅速传导热能和电能。这使得焊管在一些需要传导热能或电能的场合下,比如暖气管道、电线管道等,能够发挥重要作用。

焊管具有良好的耐高温性。焊管在制造过程中可能会经受高温的热处理,以提高其硬度和强度。这使得焊管能够在高温环境下正常运行,不易变形或失去性能。

焊管具有良好的密封性能。焊管在连接时可以使用密封材料,如密封垫片、密封胶等,以确保管道的密封性。这使得焊管在运输液体或气体时能够有效地防止泄漏,保证管道的安全性和稳定性。

三、焊管产业的发展趋势

随着建筑、机械等行业的快速发展,焊管产业也呈现出一些新的发展趋势。

焊管的功能和性能将进一步提升。随着科技的进步,新材料、新工艺将不断涌现,使得焊管的功能和性能得到进一步提升。新型的高强度材料、防腐材料等将被广泛应用于焊管的制造中,提高其抗压能力和耐腐蚀性。

焊管的生产工艺将更加智能化。随着工业自动化和智能化的发展,焊管的生产工艺将更加自动化、智能化。传统的手工制造将被自动化生产线所取代,提高生产效率和产品质量。

焊管的环保性将得到提升。在焊管的制造过程中,将更加注重环保问题。采用环保的制造工艺和材料,减少对环境的污染,提高焊管的可持续发展能力。

焊管的应用领域将进一步拓展。随着社会的进步和需求的不断变化,焊管的应用领域将进一步拓展。新能源领域、航空航天领域等将成为焊管的新的应用领域。

焊管之所以深受热捧主要是因为它的广泛应用、优秀性能以及焊管产业的发展趋势。它在建筑、机械等行业中扮演着重要角色,具备耐腐蚀、可靠性高、易安装维修等优点,同时在未来还将迎来更好的发展。无论是在现在还是焊管都将继续成为一个不可或缺的行业产品。

小径管焊口未熔合原因分析

小径管焊口未熔合是焊接过程中常见的质量问题之一。它会导致焊接接头强度不足,影响工件的使用寿命和安全性。本文将通过定义、分类、举例和比较等方法,系统分析小径管焊口未熔合的原因,以期增进对该问题的理解与解决。

一、焊接工艺不当

焊接工艺参数的选择与控制是确保焊接质量的关键。电流、电压和焊接速度是对焊接工艺影响最为显著的三个因素。若电流过小或电压过低,焊接热量不足,难以达到焊缝的熔化温度,从而导致焊口未熔合。焊接速度过快也会造成焊口未熔合,因为焊料没有足够的时间来熔化和填充整个焊缝。

举例:在某家钢铁企业的焊接车间,焊工A对于小径管焊接时使用的电流过小,导致焊口未熔合。经过重新调整焊接工艺参数,该问题得以解决。

二、焊材质量问题

焊接的质量不仅仅取决于焊接工艺,还与所使用的焊材质量密切相关。焊材的选择应根据工作环境和材料要求进行,而若使用的焊材质量不合格,也容易导致焊口未熔合。焊丝中的含水量过高,就会在焊接过程中产生气孔,使焊缝未熔合。

举例:在一家航空航天制造企业的焊接过程中,使用了一批低质量的焊丝,导致焊口未熔合。后来,企业进行了焊材质量的严格筛选,问题得到了解决。

三、焊接设备问题

焊接设备的质量和检修情况对焊接质量影响巨大。如果焊机电源不稳定,会导致焊接过程中电弧不稳定,从而影响焊缝的质量。电极与工件的接触不良也会引起焊口未熔合。

举例:在某家汽车制造厂的焊接车间中,一台焊机的电源电压不稳定,导致焊工焊接小径管时无法保持恒定的焊接电弧,从而导致焊口未熔合。后来,焊机得到了修复和维护,问题得以解决。

小径管焊口未熔合是由多种因素引起的常见焊接质量问题。通过对焊接工艺、焊材和焊接设备的分析,我们可以找到解决问题的办法。只有合理选择和控制焊接参数,使用合格的焊材,并保证焊接设备的质量和维护,才能有效预防和解决小径管焊口未熔合问题,提高焊接质量和工件的可靠性。

气保焊镀锌管飞溅原因分析

一、气保焊镀锌管飞溅的概况

气保焊镀锌管飞溅是焊接过程中产生的一种现象,指的是在气保焊镀锌管时,焊接电弧产生的高温使镀锌层迅速融化,并在冷却过程中形成表面上的小颗粒飞溅。飞溅不仅会增加工作环境的污染,还会对焊接工人的身体健康造成威胁。了解气保焊镀锌管飞溅的原因,对于减少飞溅的产生具有重要意义。

二、气保焊镀锌管飞溅的主要原因

1. 镀锌层含铁量高:镀锌管是通过将铁制品浸入熔融的锌液中进行镀锌处理而得到的。而镀锌层中的铁元素会对焊接电弧的传导性能产生影响,使焊接电弧不稳定,从而容易导致飞溅的产生。铁元素还会使焊接电弧的热量分布不均匀,进一步加剧飞溅的程度。

2. 焊接电流过高:焊接电流是气保焊镀锌管时控制焊接效果的一个重要参数。当焊接电流过高时,焊接电弧的温度也会相应升高,超过镀锌层的融点,导致镀锌层的融化和飞溅的产生。合理调整焊接电流,控制在适当的范围内,是减少飞溅的关键。

3. 镀锌层存在缺陷:镀锌管在镀锌过程中可能会出现一些缺陷,比如气泡、凹陷、孔洞等。这些缺陷会导致镀锌层的薄弱区域,容易在焊接过程中发生熔化和飞溅。在选择气保焊镀锌管时,要尽量选择质量好、表面平整的产品,以减少镀锌层的缺陷对焊接质量的影响。

4. 焊接速度过快:焊接速度是指焊接电弧在焊接过程中通过焊缝的速度。当焊接速度过快时,焊接电弧的停留时间较短,热量无法充分传递到镀锌层,容易造成局部镀锌层未熔化和飞溅的产生。在气保焊镀锌管时,要合理控制焊接速度,保证焊接电弧充分作用在焊缝上,避免飞溅的产生。

三、减少气保焊镀锌管飞溅的措施

1. 优化焊接工艺:通过合理调整焊接电流和焊接速度,选择适当的焊接参数,可以减少焊接过程中的飞溅现象。还可以采用预热和后热措施,使焊接过程中的热量分布更加均匀,减少飞溅的产生。

2. 加强镀锌层质量检测:在选用气保焊镀锌管之前,进行镀锌层的质量检测,判断是否存在缺陷和薄弱区域。只有选择质量好的产品,才能有效避免镀锌层缺陷对焊接质量的影响,减少飞溅的发生。

3. 定期清理焊接工具:焊接工具的表面可能会附着一些杂质和污染物,这些杂质和污染物在焊接过程中会对焊接质量产生影响,并增加飞溅的概率。定期清理焊接工具,保持其表面的清洁,是减少飞溅的有效手段。

4. 培训焊接工人:提高焊接工人的技能水平和操作规范性,加强安全意识,正确选择焊接材料和焊接参数,严格遵守操作规程,可以有效减少飞溅的发生。

气保焊镀锌管飞溅是焊接过程中常见的现象,其产生的原因包括镀锌层含铁量高、焊接电流过高、镀锌层存在缺陷和焊接速度过快等。为了减少飞溅的产生,可以优化焊接工艺、加强镀锌层质量检测、定期清理焊接工具和培训焊接工人等措施。通过对飞溅原因的分析和相应的措施,可以提高气保焊镀锌管的焊接质量,降低飞溅对工作环境和焊接工人的危害。