高频焊管7辊矫直机是一种用于焊管生产过程中的重要设备。它具有矫直精度高、调整方便、工作稳定等特点,广泛应用于各种类型的焊管生产线中。本文将介绍高频焊管7辊矫直机的调试过程,以帮助读者理解该设备的工作原理和调整方法。

一、机器解析与调试要点

高频焊管7辊矫直机主要由电气系统、液压系统和机械系统组成。在调试过程中,首先需要仔细检查电气系统是否正常工作,包括电气接线是否正确、各种传感器和开关是否灵敏可靠等。对液压系统进行调试,确保油压正常、各液压阀门灵活可靠。对机械系统进行调整,包括轴承间隙、辊子压力等参数的设置和调试。通过以上步骤,保证设备的正常运行和矫直效果的稳定。

二、调试操作与技术要点

在调试高频焊管7辊矫直机时,需要注意以下几个关键要点。矫直辊的调整,根据焊管的直径和壁厚,调整辊子的位置和压力,以确保焊管能够得到适当的矫直作用。要注意辊子之间的间距,避免过小导致焊管变形或过大导致矫直不够。对液压系统进行调试,包括调整液压油的流量和压力,以及各液压阀门的开启和关闭时间。对电气系统的调整,根据焊管的速度和尺寸,调整电机的转速和传动比例,以保证矫直效果的稳定和精确。

三、调试注意事项与解决方案

在调试高频焊管7辊矫直机时,需注意以下几个事项。注意安全,调试过程中要戴好防护设备,注意操作规范,避免发生意外事故。在调试过程中要及时记录参数和数据,以便后续的追踪和分析。要注意设备的维护和保养,定期对设备进行检查和维修,确保其长期稳定运行。

四、结语和展望

高频焊管7辊矫直机的调试是确保焊管生产过程中质量稳定的重要环节。通过对电气、液压和机械系统的调试,能够保证设备的正常运行和矫直质量的稳定。随着制造技术的不断发展和改进,高频焊管7辊矫直机调试过程也将不断完善和优化,为焊管生产带来更高效、更稳定的解决方案。

高频焊管7辊矫直机的调试是确保焊管生产质量的关键步骤。通过仔细调整电气、液压和机械系统,能够保证设备的正常工作和焊管的精确矫直。调试过程中需注意安全、及时记录参数和数据,并定期进行设备的维护和保养。随着技术的进步,高频焊管7辊矫直机的调试将变得更加高效和精确,为焊管生产提供更可靠的解决方案。

二辊矫直机的调试方法

一、安装调试前的准备工作

安装调试二辊矫直机之前,需要进行一些准备工作,以确保调试过程顺利进行。要检查二辊矫直机的主要组件是否完好,包括辊子、电机、传动装置等。要检查控制系统是否正常运作,包括控制面板、传感器、电气元件等。还需要根据二辊矫直机的规格和要求,调整辊子间的距离和切口的宽度,以适应不同材料的矫直需求。

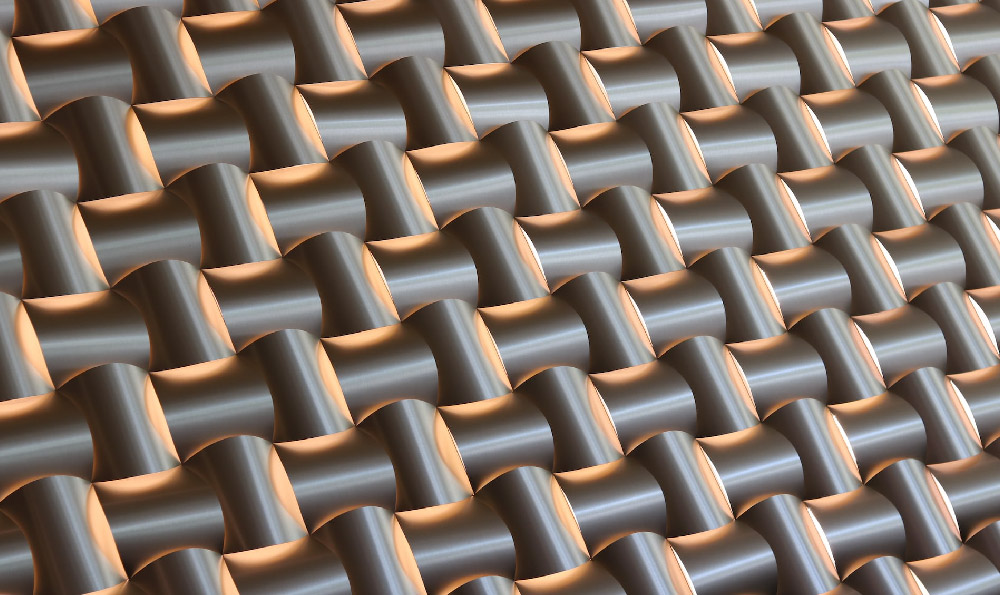

二、辊子的调试方法

辊子是二辊矫直机的核心部件,调试辊子的正确性可以保证矫直效果的质量。要检查辊子的平行度,可以使用平行度测量仪进行测量。如果发现辊子之间的平行度不符合要求,需要进行调整,以确保辊子之间的间隙均匀。要检查辊子的偏心度,可以使用偏心度测量仪进行测量。如果发现辊子的偏心度超出允许范围,需要进行调整,以确保辊子的旋转轴与矫直轴线重合。

三、电机的调试方法

电机是二辊矫直机的动力来源,调试电机的正确性可以保证矫直速度和力度的准确性。要检查电机的运行方向是否正确,可以通过观察辊子的旋转方向来判断。如果发现辊子的旋转方向与要求不符,需要进行调整,以确保辊子的旋转方向与矫直方向一致。要检查电机的转速是否稳定,可以使用转速测量仪进行测量。如果发现电机的转速不稳定,需要进行调整,以确保矫直过程的稳定性。

四、传动装置的调试方法

传动装置是二辊矫直机的关键部件,调试传动装置的正确性可以保证矫直过程的顺畅性和精确性。要检查传动装置的齿轮的啮合度,可以使用啮合度测量仪进行测量。如果发现齿轮的啮合度不符合要求,需要进行调整,以确保齿轮的正常工作。要检查传动装置的传动比是否正确,可以通过测量输入和输出的转速来判断。如果发现传动比与要求不符,需要进行调整,以确保传动装置的传动效果达到设计要求。

五、控制系统的调试方法

控制系统是二辊矫直机的大脑,调试控制系统的正确性可以保证矫直过程的自动化和精确性。要检查控制面板的控制按钮是否正常运作,包括启动按钮、停止按钮、调速按钮等。要检查传感器的信号是否正常传输,包括辊子旋转角度传感器、辊子压力传感器等。还需要调整控制参数,包括矫直速度、矫直力度、矫直轴线等,以适应不同材料的矫直需求。

六、矫直效果的检验方法

矫直效果的检验是二辊矫直机调试的最后一步,可以通过目测和测量两种方法进行。可以使用目测方法,观察矫直后材料的外观和形状,判断矫直效果是否符合要求。可以使用测量方法,通过测量材料的尺寸和形状来判断矫直效果的精确性。还可以使用矫直度测量仪进行测量,以获取更准确的数据。

二辊矫直机的调试方法是一个综合性的工作,需要对辊子、电机、传动装置、控制系统等多个方面进行调试。只有在正确调试的基础上,才能保证矫直效果的质量和稳定性。在调试过程中,要严格按照要求进行操作,确保每个环节都达到要求,以提高二辊矫直机的工作效率和质量。

辊式矫直机的调试方法

一、引言

辊式矫直机是一种广泛应用于金属加工行业的重要设备,它能够将金属板材进行矫正,使其达到预定的平直度要求。由于辊式矫直机调整方式繁多,对于初次使用的操作人员来说,可能会感到困惑。本文将以通俗易懂的语言,介绍辊式矫直机的调试方法,帮助读者更好地理解和操作这一设备。

二、调试前准备

在进行辊式矫直机的调试前,首先要对设备进行检查和维护,确保其良好的工作状态。还需要为设备提供足够的电源和液压油,并确保润滑系统充足。只有在这些准备工作做好后,才能顺利进行调试。

三、调试方法

1.调整辊间间距

辊间间距是决定矫直效果的重要参数,一般情况下,金属板材越薄,辊间间距应越小。在调整辊间间距时,可以通过手动调整或者电动调整的方式进行,根据实际情况选择合适的调整方式。

2.调整辊压力

辊压力是指辊与金属板材之间的接触力,合理的辊压力能够保证矫直的效果。一般情况下,辊压力应根据不同的金属板材厚度进行调整,较薄的板材需要较小的辊压力,较厚的板材则需要较大的辊压力。在调整辊压力时,可以根据经验和实际情况逐步调整,直至达到理想的效果。

3.调整辊速度

辊速度是指辊的旋转速度,合理的辊速度可以使矫直更加均匀。一般情况下,较薄的板材需要较快的辊速度,而较厚的板材则需要较慢的辊速度。在调整辊速度时,可以根据实际情况逐步调整,观察矫直效果和板材的变形情况,找到最佳的辊速度。

4.调整辊形

辊形是指辊的外形,对矫直效果有着重要影响。一般情况下,辊的形状应与金属板材的形状相适应,以保证矫直的效果。在调整辊形时,可以通过加工或者更换辊的方式进行,根据实际情况选择合适的调整方式。

四、总结

辊式矫直机的调试方法涉及到辊间间距、辊压力、辊速度和辊形等多个方面的调整。合理的调试方法能够帮助操作人员更好地掌握辊式矫直机的使用技巧,提高矫直效果。在实际操作中,还应结合具体情况进行调试,不断总结经验,不断改进技术,以达到更好的矫直效果。通过本文的介绍,相信读者对辊式矫直机的调试方法有了更深入的了解。