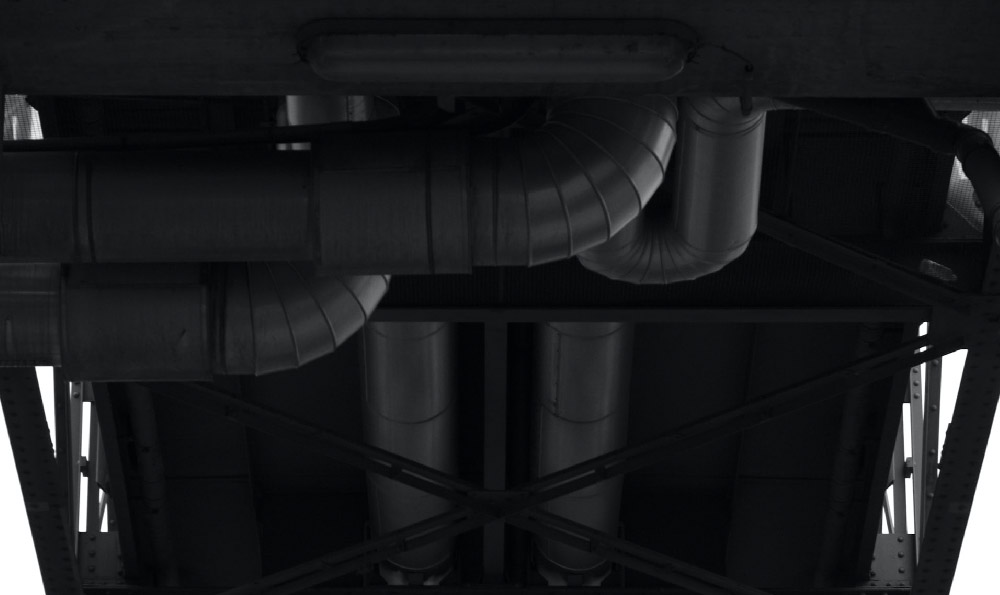

直缝焊管是一种广泛应用于建筑、石油、天然气等行业的管材,其质量和安全性直接影响工程项目的可靠性和持久性。为确保直缝焊管的质量符合相关标准和规范要求,以及保障工程的安全运行,需要进行严格的检验。本文将介绍直缝焊管检验的一般方法规范,并探讨其重要性和作用。

II. 直缝焊管检验的重要性

直缝焊管作为工程管道系统的重要组成部分,其质量问题可能导致管道泄漏、破裂等严重后果。对直缝焊管进行全面、规范的检验是确保工程质量和安全的关键步骤。检验过程可以发现潜在的焊接缺陷、氧化腐蚀、管壁厚度不均等问题,并及时采取措施进行修复或更换,以确保工程的可靠运行。

III. 直缝焊管检验方法规范

1. 外观检验

外观检验是首要的检验步骤,通过肉眼观察直缝焊管的表面,检查是否存在明显的裂纹、气孔、疤痕等缺陷。同时还应检查焊接部位的几何形状、焊缝的坡口形状等。

外观检验的目的是判断直缝焊管的制造质量,评估其焊缝的可靠性和外观质量。常用的方法包括目测、裂纹检测、喷漆检验等。

2. 尺寸测量

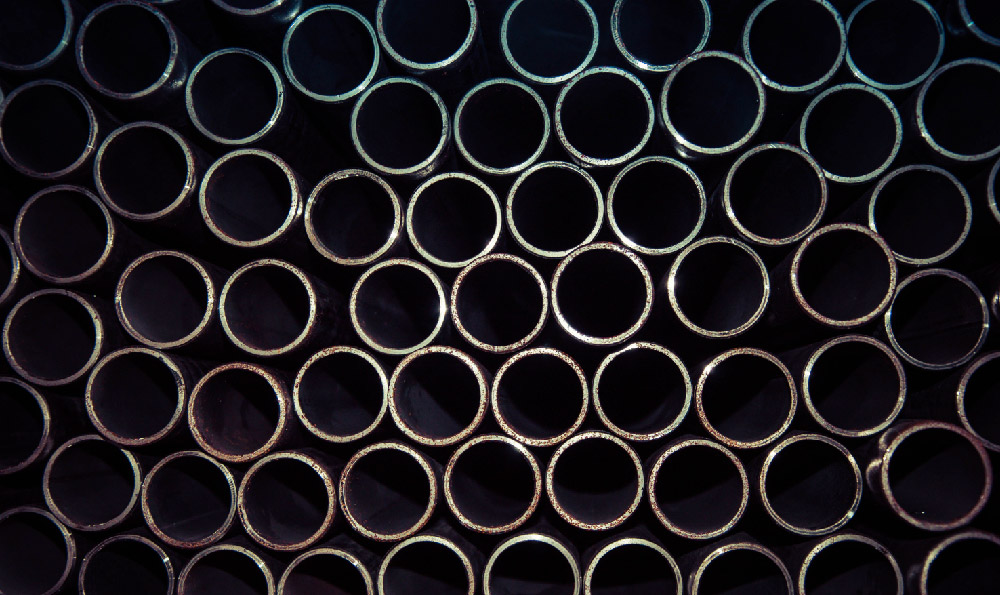

直缝焊管的尺寸准确性直接关系到其使用性能,因此需要对其进行准确的尺寸测量。测量内容包括外径、壁厚、长度等。常用的尺寸测量工具包括卡尺、游标卡尺等。

尺寸测量可以用于验证直缝焊管的制造尺寸是否符合标准要求,以及评估直缝焊管在使用过程中的承载能力。

3. 物理性能测试

物理性能测试是评估直缝焊管质量的重要手段之一。常见的测试项目包括强度测试、弯曲测试、冲击测试等。这些测试可以在实验室或现场进行,其目的是确认直缝焊管的机械性能、强度和韧性等是否符合设计要求。

4. 焊缝无损检测

焊缝无损检测是直缝焊管检验的关键环节。常用的方法包括超声波检测、射线检测和磁粉检测等。这些方法可以检测隐蔽的焊接缺陷,如裂纹、气孔、缺陷等,以及评估直缝焊管的焊接质量和可靠性。

IV. 结论

直缝焊管检验方法的规范性和严谨性对于确保工程质量和安全至关重要。通过外观检验、尺寸测量、物理性能测试和焊缝无损检测等步骤,可以全面评估直缝焊管的质量和可靠性。只有按照规范进行检验,发现并及时处理问题,才能确保直缝焊管的安全使用,从而保障工程的可靠运行。

直缝焊管强度标准规范

一、直缝焊管的定义与特点

直缝焊管是一种通过焊接技术将钢板焊接成长条形管道的产品。它具有以下特点:直缝焊管的表面光滑平整,外观美观;直缝焊管具有较高的强度和刚度,能够承受较大的压力和拉力;直缝焊管具有焊接工艺简单、生产效率高的优势,因此在工业领域得到广泛应用。

二、直缝焊管的强度测试方法

为了保证直缝焊管的质量,需要对其进行强度测试。目前主要采用的强度测试方法有拉伸试验和弯曲试验。

拉伸试验是将直缝焊管固定在两个夹具之间,施加外力使其产生拉伸变形,通过测量变形前后的尺寸差异来评估直缝焊管的强度。这种测试方法可以直观地反映直缝焊管的拉伸性能。

而弯曲试验则是将直缝焊管放置在弯曲装置上,施加一定的外力使其产生弯曲变形,通过观察直缝焊管的变形情况和测量变形后的尺寸来评估其强度。这种测试方法可以直观地反映直缝焊管的抗弯性能。

三、直缝焊管的强度标准规范

直缝焊管的强度标准规范对于保障产品质量和使用安全至关重要。根据行业的发展和技术的进步,目前已经形成了一系列的强度标准规范。

强度标准规范中明确了直缝焊管的材质要求,包括钢种、化学成分、机械性能等。这些要求确保了焊管的强度和耐用性。

强度标准规范中规定了直缝焊管的尺寸和壁厚。这些要求能够保证焊管在使用过程中的强度和稳定性。

强度标准规范还明确了直缝焊管的强度等级和验收标准。这些要求确保了焊管的质量能够达到行业标准,减少了产品出现质量问题的可能性。

四、直缝焊管强度标准规范的重要性

直缝焊管强度标准规范的制定和执行对于推动行业发展、提高产品质量至关重要。

强度标准规范的制定可以统一行业标准,使得各个企业在生产过程中遵循同一标准,确保产品的一致性和可比性。

强度标准规范的执行可以有效防止劣质产品的流入市场,保护消费者的权益,提高整个行业的声誉。

强度标准规范的制定还可以促进技术创新和产品升级,推动行业向高质量、高效率的方向发展。

直缝焊管强度标准规范的制定和执行对于行业的健康发展和产品质量的提升起到了重要的作用。我们应该加强标准意识,遵循规范要求,努力提高产品的质量和竞争力。

大口径直缝焊管焊接方法

一、概述

大口径直缝焊管是一种广泛应用于工业领域的管道,其焊接方法对于管道的质量和性能至关重要。本文将介绍大口径直缝焊管焊接方法的相关内容,包括焊接工艺、设备要求以及焊接质量控制等方面。

二、焊接工艺

大口径直缝焊管的焊接工艺主要包括预制、组装、焊接和后处理四个步骤。

1. 预制

在预制阶段,需要对焊管的切割、翻边、对齐和准备焊缝进行工艺控制。合理的预制工艺能够有效地提高焊接质量。

2. 组装

在组装过程中,需要保证焊缝的对准度和间隙的控制。焊缝对准度的好坏直接影响到后续焊接的质量。

3. 焊接

大口径直缝焊管一般采用埋弧焊、气体保护焊或电阻焊等焊接方法。焊接工艺参数的选择要根据具体材料的特性和管道要求来确定。

4. 后处理

焊接完成后,需要对焊缝进行气孔检测、磁粉检测和射线检测等,以确保焊接质量达到标准要求。

三、设备要求

大口径直缝焊管的焊接过程需要使用一系列设备来完成。其中包括焊接机床、焊缝跟踪系统、焊接电源和焊接辅助设备等。

1. 焊接机床

焊接机床是焊接过程中最关键的设备之一,其性能和稳定性对焊接质量有着直接的影响。选择合适的焊接机床能够提高焊接效率和质量。

2. 焊缝跟踪系统

焊缝跟踪系统能够根据焊缝形状实时调整焊接路径,保证焊接质量的一致性和稳定性。

3. 焊接电源

焊接电源的选择应根据焊接工艺和管道材料的特性来确定,以确保焊接过程中的能量和热量控制准确。

4. 焊接辅助设备

焊接辅助设备如焊接夹具、切割工具和清洁设备等都对焊接过程的高效进行了保障,同时也提高了工作的安全性。

四、焊接质量控制

焊接质量控制是大口径直缝焊管焊接过程中的关键环节,包括焊接参数的控制、焊缝质量检测和焊接工艺的优化等。

1. 焊接参数控制

焊接参数的选择对于焊接质量至关重要。通过合理地控制焊接电流、焊接速度、焊接时间等参数,可以在保证焊接质量的前提下提高生产效率。

2. 焊缝质量检测

焊缝质量检测主要包括外观检查、尺寸检测和无损检测等。通过这些检测手段可以及时发现焊接缺陷并采取相应的措施进行修复。

3. 焊接工艺优化

焊接工艺的优化可以通过改变焊接参数和焊接顺序等来提高焊接质量。不断优化的焊接工艺能够提升焊缝的机械性能和耐腐蚀性能。

五、案例分析

以某大型钢铁企业的大口径直缝焊管焊接工艺为例,通过优化焊接参数和采用先翻边后焊接的工艺顺序,提高了焊缝的质量,降低了焊接缺陷率,使焊接工艺更加稳定和高效。

六、结论

大口径直缝焊管的焊接方法对于管道的质量和性能有着重要的影响。通过合理的焊接工艺、设备要求和焊接质量控制,能够提高焊接质量和生产效率。强化对焊接参数和焊接工艺的优化,不断提升焊接技术水平,将为大口径直缝焊管的应用和发展提供有力支持。