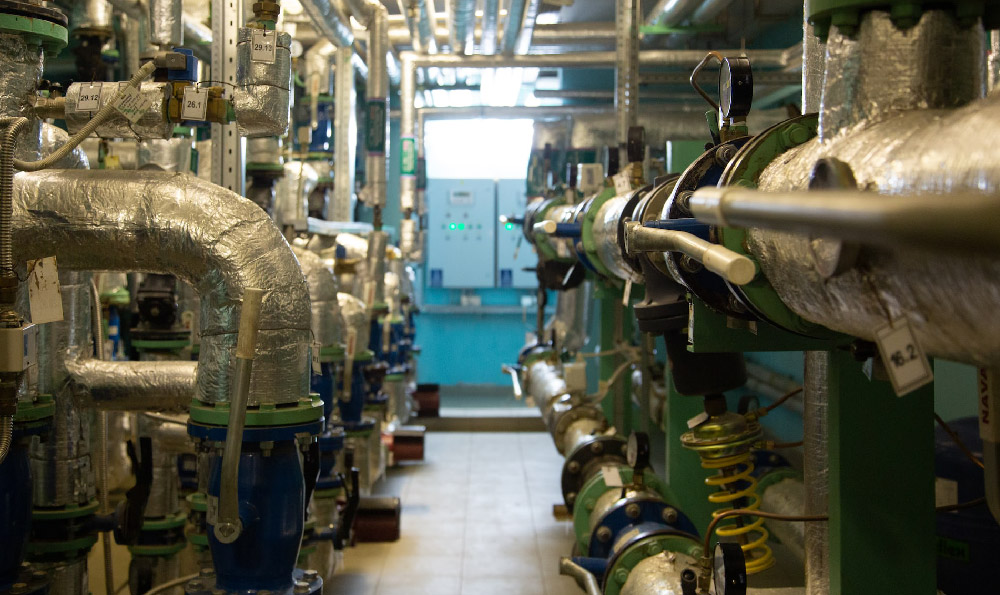

无缝钢管焊接式接头是指通过将无缝钢管的两端进行加热、熔化并连接在一起的一种接头方式。通俗来讲,就是将两根无缝钢管通过熔化的金属填充材料连接在一起,形成一个完整的管道系统。而这种接头方式也被广泛应用于各个行业,如石油、天然气、化工等领域。

二、无缝钢管焊接式接头的优点

无缝钢管焊接式接头在工程实践中有着不可忽视的优点。焊接式接头具有良好的密封性能,能够有效防止液体或气体泄漏。焊接式接头的强度高,能够承受较大的压力和冲击力。焊接式接头的制作过程相对简单,成本较低。焊接式接头在使用过程中也很容易维修和更换,减少了生产成本和时间。

三、无缝钢管焊接式接头的类型

在无缝钢管焊接式接头中,常见的类型有多种,如对接接头、承插焊接接头、法兰焊接接头等。每种类型都有其特定的应用场景和特点。对接接头适用于直径较大的管道连接,而承插焊接接头则适用于直径较小的管道连接。各种类型的接头在实际应用中根据需要灵活选择,以满足不同行业的需求。

四、无缝钢管焊接式接头的挑战与前景

尽管无缝钢管焊接式接头在许多领域中广泛应用,并取得了显著的成果,但也面临一些挑战。焊接过程对操作人员要求较高,需要具备专业的技术和经验。焊接后的接头需要进行检测和评估,以确保质量和安全性。随着科技的发展,无缝钢管焊接式接头也将不断创新,为各行各业带来更加高效和可靠的解决方案。

五、总结

无缝钢管焊接式接头作为一种重要的连接方式,在建筑、石油、化工等行业中扮演着不可或缺的角色。通过本文的科普,我们了解到了无缝钢管焊接式接头的定义和优点,认识到了不同类型接头的特点和应用场景,同时也意识到了其所面临的挑战与前景。无缝钢管焊接式接头作为一项重要的技术,无疑将在未来的发展中发挥更加重要的作用,为各行各业带来更多的机遇和挑战。通过深入了解和应用,我们能够更好地为社会发展做出贡献。

无缝钢管焊接施工方案

一、施工准备

无缝钢管焊接施工是一项重要的工程,为确保施工顺利进行,需要进行充分的准备工作。需要评估施工现场的情况,包括空间限制、安全隐患等,制定相应的施工方案。要确保施工所需的设备和材料齐全,并进行必要的检查和维修工作。需要组织专业的施工团队,确保人员配备和培训的合理性,以提高施工效率和质量。

二、焊接工艺选择

无缝钢管的焊接工艺选择对焊接质量和工程成本有重要影响。根据实际情况,可以选择电弧焊、气体保护焊、激光焊等不同的焊接工艺。电弧焊是常用的焊接方法,具有操作简单、成本低等优点;气体保护焊适用于焊接质量要求较高的场合,能够有效提高焊缝质量;激光焊则可以实现高精度、无变形的焊接效果。在选择焊接工艺时,需考虑到施工条件、管道材质以及焊接要求等因素,做出合理的决策。

三、焊接操作规范

无缝钢管焊接过程中,操作规范是确保焊接质量的关键。在施工前,要对焊工进行严格的培训和考核,确保其具备必要的技能和经验。焊接过程中,应严格按照相关标准和规范进行操作,包括焊接设备的调试、焊接参数的选择、焊接材料的选用等。在焊接结束后,还需进行焊缝的检测和评估,以确保施工质量达到要求。

四、施工质量控制

无缝钢管焊接施工质量的控制是保证工程可靠性和安全性的重要环节。在施工过程中,应通过合理的检测手段对焊缝进行质量控制,包括外观检测、尺寸检测、力学性能检测等。还要根据实际情况采取相应的修补措施,确保焊缝的完整性和可靠性。施工完成后还需对整个工程进行验收和评估,以验证施工质量的合格性。

无缝钢管焊接施工方案的制定和执行是确保工程质量和施工安全的关键步骤。通过施工准备、焊接工艺选择、焊接操作规范和施工质量控制等方面的合理安排和执行,能够实现无缝钢管焊接施工的高效、高质量和安全。

无缝钢管焊接工艺流程

一、准备工作

在进行无缝钢管焊接前,需要进行充分的准备工作。检查所使用的钢管是否符合要求,包括外观和尺寸。对焊接设备进行检查和维护,确保设备正常运行。准备所需的焊接材料,如焊丝、保护气体等。

二、清洁钢管

清洁钢管是焊接过程中非常重要的一步。使用专用的清洗剂和工具,将钢管的表面和内部彻底清洁,以去除杂质和氧化物,确保焊缝的质量。清洁后的钢管应立即进行焊接,以免重新受污染。

三、预热

钢管焊接前需要进行预热,以提高焊接质量。预热的温度和时间根据钢管的材质和规格而定,一般在200至300摄氏度之间。预热可以减少焊接时的应力和热裂纹的产生。

四、焊接工艺选择

根据钢管的材质和用途,选择合适的焊接工艺。常用的焊接工艺包括电弧焊、气体保护焊和电阻焊等。不同的焊接工艺有不同的特点和适用范围,需要根据具体情况进行选择。

五、焊接操作

在焊接过程中,焊工需要掌握合适的操作技巧。将焊接电流和电压调整到合适的范围,并保持稳定。将焊枪或焊条移动到焊接位置,并保持一定的焊接速度和焊接角度。焊接时需要注意保持稳定的手部动作,以确保焊缝的均匀和牢固。

六、焊后处理

焊接完成后,需要对焊缝进行处理。使用刮削工具将焊渣和氧化物清除。进行打磨和抛光,使焊缝表面更加光滑和美观。对焊缝进行无损检测,以确保焊接质量符合标准。

七、质量检验

完成焊接后,进行质量检验是非常重要的。通过使用X射线、超声波或涡流等无损检测方法,检查焊缝的质量,以确保焊接满足要求。

八、防腐处理

对焊接后的钢管进行防腐处理,可以延长其使用寿命。根据具体要求,可以选择涂层、镀锌或其他防护措施,保护钢管免受腐蚀和损坏。

九、包装和运输

完成所有工艺流程后,对焊接好的钢管进行包装和运输。根据要求,采取合适的包装方法,以保护钢管的完整性和质量。合理安排运输方式和运输工具,确保钢管安全到达目的地。

十、总结

无缝钢管焊接工艺流程是一个严谨而复杂的过程,需要严格按照相关规范和要求进行操作。通过准备工作、清洁钢管、预热、选择焊接工艺、焊接操作、焊后处理、质量检验、防腐处理、包装和运输等步骤,可以确保焊接质量和钢管的使用寿命。这些步骤的正确执行对于保证钢管焊接质量和使用效果至关重要。