走进一个无缝钢管的世界,就像是打开了一本隐藏着无数秘密的百科全书。每一条管道,每一个焊缝,仿佛都在讲述一个关于工业与精密的故事。这些故事中也有不少令人心烦的挑战,比如内壁氧化皮的修复和焊缝的表面处理问题。也许你会问,为什么这些问题如此重要?因为它们直接影响到产品的质量和寿命,也决定了我们在这个行业中的竞争力。

无缝钢管内壁的氧化皮,就像是钢管的“皮肤病”,不但影响管道的内在强度,也可能影响流体的流动性。而不锈钢焊接完成后的焊缝,常常像一道瑕疵斑驳的风景线,让我们难以忽视其表面处理的重要性。这些问题,就像是钢管世界里的小恶魔,需要我们用巧妙的解决方案来驱逐它们。

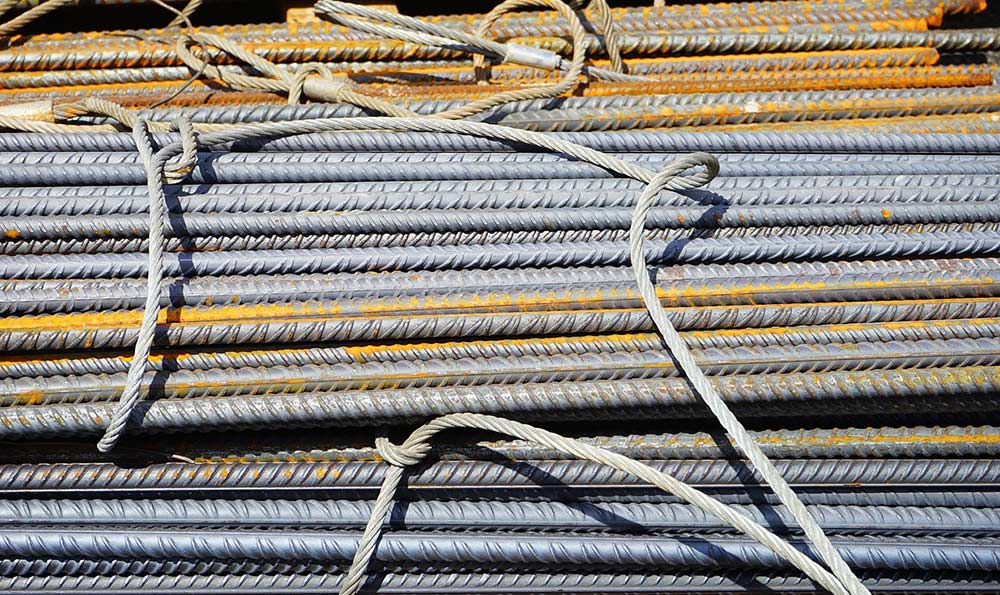

一、概念与现状咱们得明确“无缝钢管内壁氧化皮修复”和“不锈钢焊接完成后焊缝表面处理”究竟是啥玩意儿。简单来说,氧化皮就是钢管内壁由于高温氧化形成的硬壳,不仅影响管道的正常使用,还会增加后续加工的难度。而焊缝表面处理则是在焊接完成后,清除焊缝表面的杂质和氧化层,以确保焊接接头的强度和美观。

许多企业面临着无缝钢管内壁氧化皮修复的困扰,修复成本高、效率低,成为一个亟待解决的问题。不锈钢焊接后的焊缝处理方法也在不断更新换代,行业对于这种处理技术的需求日益增加。统计数据显示,在钢管行业中,焊接和修复工序的技术进步可以提升产品的合格率20%到30%。

二、案例与经验有一个朋友在钢管制造行业工作,他常常提到一个他在某项目中遇到的故事。在一次大型的管道项目中,团队发现了大量的氧化皮问题。这些氧化皮不仅让管道内流体的流动变得缓慢,还大大增加了修复的难度。经过多次尝试不同的修复方法,他们终于找到了一个高效的解决方案:采用超声波清洗技术,配合化学药剂进行氧化皮的去除。这种方法不仅大幅度提高了修复效率,还降低了成本。成功的关键在于选择了合适的清洗技术并精确控制了药剂的配比。

也有一些失败的教训需要吸取。有一次他们尝试用机械抛光的方法去除氧化皮,但发现这样做不仅效果差,还容易损伤管道内壁。经验告诉我们,找到适合的技术和工具,以及精准的操作是解决问题的关键。

三、解决方案与建议面对这些挑战,我们应该如何应对呢?对于无缝钢管内壁的氧化皮修复,可以考虑以下几种方法:超声波清洗、高压水射流、化学药剂去除等。每种方法都有其优缺点,选择合适的方案需要综合考虑氧化皮的厚度、管道材质以及经济成本等因素。

对于焊接完成后的焊缝处理,可以采用抛光、酸洗、机械打磨等多种手段。实施这些策略时,关键在于控制好每个步骤的工艺参数,如酸洗的浓度、抛光的时间等。遇到的挑战主要包括处理过程中可能出现的损伤和后续的防腐问题。可以在实施过程中进行实时监控,确保每一步骤的效果。

未来展望从长远来看,无缝钢管内壁氧化皮修复和不锈钢焊接焊缝表面处理的方法还会不断演进。随着科技的发展,更多的创新技术将会应用到这些领域,提升修复效率和质量。纳米技术和激光清洗技术有可能在未来成为主流。

回顾这些年的经验,我深刻感受到,每一次挑战和解决方案的探索都是对我们技术水平的提升。无缝钢管内壁的氧化皮修复和焊缝的表面处理,不仅是生产过程中的技术难题,更是对我们创新精神的考验。在未来的道路上,我们将继续在这些问题上不断探索,力求为行业带来更高效、更可靠的解决方案。

不锈钢焊接完成后焊缝表面处理方法

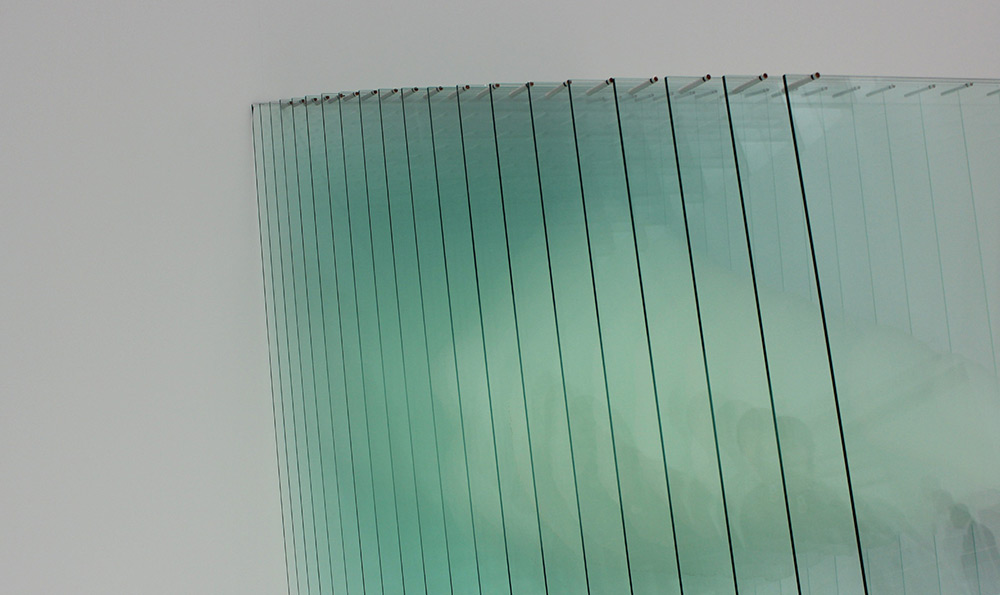

当你手握焊枪,火花四溅的瞬间,似乎连钢铁的灵魂都被唤醒了。不锈钢焊接完成后,焊缝表面处理就像是给这钢铁之躯做最后的润色,使它从一块粗糙的石料蜕变成精致的艺术品。焊缝的表面处理不仅仅关乎美观,它还直接影响到焊接结构的耐久性和功能性。正如我们精致的首饰需要抛光,不锈钢焊缝也需要经过细致的处理,才能展现出其真正的光彩。

在焊接完成后,焊缝的表面处理显得尤为重要。当前的挑战是如何在保证焊接强度和耐腐蚀性的提升表面的光洁度。现代工业中,不锈钢焊缝表面处理不仅需要满足审美需求,更要应对复杂的环境挑战,如耐酸碱腐蚀和高温高压条件下的使用。于是,文章的目的便是探索焊缝表面处理的各种方法,帮助大家找到最适合的解决方案,以便在实际应用中获得最佳效果。

不锈钢焊接完成后焊缝表面处理,听起来像是一个冷冰冰的技术名词,但其实,它涉及到的是如何将焊接后的粗糙表面打磨成光滑如镜的过程。这种处理不仅仅是为了美观,更是为了提升焊接部件的使用寿命和可靠性。常见的表面处理方法包括磨光、酸洗、抛光等,每种方法都有其独特的适用场景和效果。

根据统计数据,目前在不锈钢焊接完成后的表面处理领域中,磨光和酸洗是最常用的方法。磨光可以去除焊缝表面的氧化层和不规则的焊接痕迹,使表面达到一定的光洁度。酸洗则主要用于去除表面的氧化皮和焊接渣,尤其适合那些需要在腐蚀环境中使用的设备。不管是哪个方法,最终的目标都是让焊缝表面看起来更加光滑,同时提升其耐腐蚀性。

成功的表面处理不仅仅是技术问题,更涉及到实际操作的细节。想象一下,朋友在处理一个大型不锈钢焊接项目时,他的焊缝初看起来就像粗糙的沙滩,但经过精心的磨光和酸洗处理后,这些焊缝变得如同镜面一般光滑。关键在于选择合适的处理方法,并根据实际情况调整处理参数。酸洗时需要控制酸液的浓度和处理时间,以避免对不锈钢造成过度的腐蚀。

但也不是所有的处理都能一帆风顺。有时候,不恰当的处理方法可能会带来麻烦。酸洗处理过度可能会导致不锈钢表面出现钝化现象,影响其耐腐蚀性能。而磨光过程中的过度打磨则可能导致表面出现划痕,降低美观度。了解处理方法的优缺点并在实际应用中加以权衡至关重要。

要解决这些问题,首先要了解每种处理方法的特点和适用范围。对于一些简单的表面处理任务,可以选择自动化设备来提高效率;而对于复杂的焊缝,则可能需要人工处理,以保证每一个细节都得到妥善处理。在实际操作中,可以通过试验来优化处理参数,找到最适合的处理方案。

尽管焊缝表面处理听起来可能只是一项技术工作,但它实际上在不锈钢焊接项目中扮演着重要角色。它不仅仅影响焊接部件的外观,更直接影响到它的使用寿命和性能。通过精心选择和实施合适的表面处理方法,可以显著提高焊接结构的质量和可靠性。

我曾参与过一个大型不锈钢工程的焊接项目,初期我们在表面处理上遇到了不少麻烦。但通过不断的实验和调整,我们最终找到了最适合的处理方案,让整个项目达到了预期效果。这不仅仅是技术上的成功,更是对我们团队的信任和坚持的回报。

随着技术的不断进步和行业需求的变化,不锈钢焊接完成后焊缝表面处理方法也会不断发展。新材料、新技术的应用将推动这一领域的不断创新,期待在不久的将来,我们能看到更加高效、环保的表面处理解决方案,为焊接行业带来更多的惊喜。

耐磨管子焊缝处裂开是什么原因

在现代工业中,耐磨管子是许多高负荷、高冲击场合的重要组成部分,它们以其卓越的耐磨性和强度,为设备的长期稳定运行提供了可靠保障。在实际应用中,我们常会遇到耐磨管子焊缝处裂开的情况。这个问题不仅影响设备的使用寿命,更可能引发安全隐患。耐磨管子焊缝处裂开是什么原因呢?让我们从多个角度来剖析这一问题。

焊接过程中的技术因素是导致裂开的一个重要原因。焊接是一个高度依赖技术的工艺过程,任何细微的失误都可能导致焊缝处产生裂纹。耐磨管子焊接时,需要精准控制焊接温度、焊接速度和焊接材料的配比。如果焊接温度过高或过低,会导致金属晶粒组织不均匀,形成应力集中点,从而导致裂纹的产生。焊接速度过快可能使焊缝内部的熔合不完全,而速度过慢则可能导致焊缝过热,产生冷裂纹。严格把控这些焊接参数,确保焊接过程的稳定性,是防止焊缝裂开的基础。

材料选择和准备也是关键因素。耐磨管子的材质通常要求较高的耐磨性和强度,而焊接材料的选择必须与基材匹配。如果焊接材料的化学成分与耐磨管子基材不符,或者焊接材料的质量不过关,都会导致焊缝处出现裂纹。焊接前的材料准备也至关重要。基材表面如果存在氧化层、油污或杂质,将严重影响焊接质量。这些杂质不仅会妨碍焊接过程中的熔合,还可能在焊缝内部形成裂纹。

环境因素同样对焊缝质量产生重要影响。焊接过程中,环境的温度、湿度以及风速等都会对焊缝质量产生影响。在低温或潮湿的环境中焊接,焊缝容易形成冷裂纹,特别是当焊接时没有采取适当的预热措施或焊后处理时。风速大的情况下,焊接时的保护气体可能被吹散,导致焊接过程中产生气孔,进一步引发裂纹。

耐磨管子的使用条件也是导致焊缝处裂开的一个重要因素。如果耐磨管子在使用过程中承受的压力或冲击超出了设计范围,特别是在频繁的温度变化或高负荷工作下,焊缝容易受到过大的应力,导致裂纹的形成。耐磨管子在高温工况下工作,材料会发生热膨胀,如果焊缝的强度无法与管子的膨胀能力相匹配,就容易产生裂缝。

从根本上说,耐磨管子焊缝处裂开的原因往往是多方面因素共同作用的结果。为了减少焊缝裂开的风险,我们必须在焊接技术、材料选择、环境控制及使用条件等方面严格把控。进行定期的维护检查,发现问题及时处理,是保障耐磨管子长期稳定使用的有效措施。

耐磨管子焊缝处裂开的问题,不仅仅是技术上的挑战,更是一种对工程质量、生产管理和材料科学的综合考验。只有不断提高焊接技术水平,严格控制材料和环境因素,才能有效避免焊缝裂开的发生。希望通过这篇文章,能够帮助大家更好地理解耐磨管子焊缝处裂开的原因,并在实际操作中加以预防和改进,为工业设备的安全运行提供更加坚实的保障。

如同每一个精密的齿轮需要精确的配合才能顺畅运转,耐磨管子的焊接过程也需要每一个细节的精准把控。愿我们在追求卓越的道路上,不断学习进步,排除万难,让每一个焊缝都能经受住时间的考验。