随着工业的快速发展,无缝钢管在许多行业中的应用越来越广泛。为了确保无缝钢管的质量和使用效果,正确的技术指导是至关重要的。本文旨在介绍无缝钢管技术指导的要点,帮助相关从业人员更好地理解和应用无缝钢管技术。

我们来看看无缝钢管的基本概念和分类。无缝钢管是一种不锈钢管,其内外表面光洁无缺,无氧化物沉积,尺寸精确,可承受高压,耐腐蚀。根据不同的制作工艺,无缝钢管可以分为热轧无缝钢管和冷拔无缝钢管。热轧无缝钢管生产速度快,成本低,但表面质量较差;冷拔无缝钢管表面质量好,但生产速度慢,成本较高。了解这些基本概念和分类可以帮助我们更好地选择和应用无缝钢管。

我们将关注无缝钢管技术指导的具体要点。无缝钢管的生产工艺。无缝钢管的生产工艺包括热轧、冷拔、冷轧等多个环节,每个环节都有其特定的要求和控制措施。在生产过程中,需要注意原材料的选择和检验、热处理的控制、生产设备的维护等方面的要点,以确保生产出质量合格的无缝钢管。

我们要关注无缝钢管的质量控制要点。无缝钢管的质量控制是整个生产过程中至关重要的一环。需要注意的要点包括:对原材料进行严格的检验和控制、加工过程中的尺寸控制和表面质量控制、产品的力学性能和化学成分检测等。只有掌握了这些质量控制要点,才能保证无缝钢管的质量和安全性能。

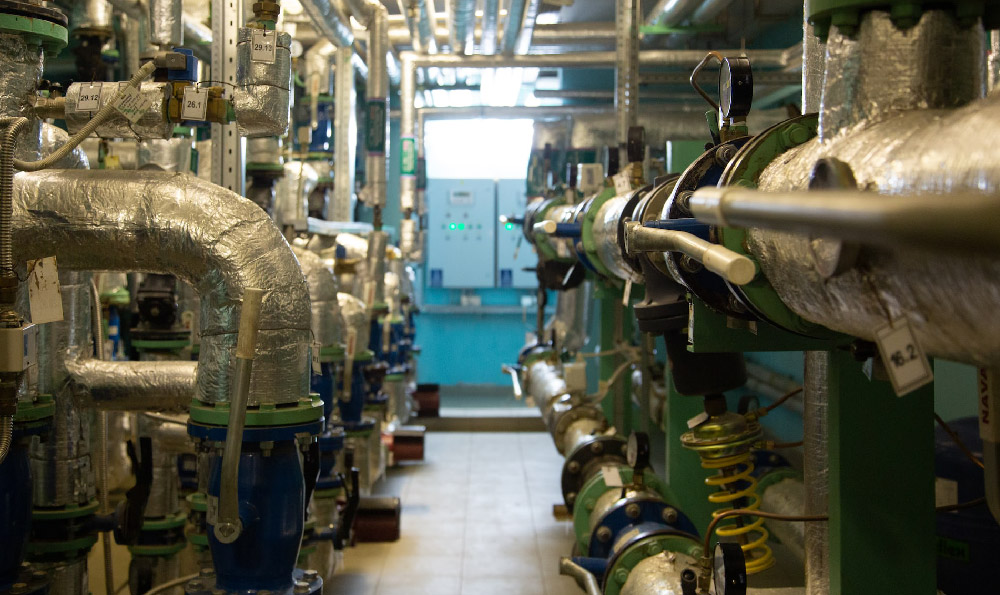

我们还要关注无缝钢管的安装和使用要点。无缝钢管在安装和使用过程中,需要遵循一定的要求和规范,以确保其正常运行和延长使用寿命。需要注意的要点包括:正确安装无缝钢管,避免损坏和泄漏;定期检查和维护无缝钢管,保持其良好的工作状态;注意无缝钢管的使用环境和条件,避免过高的温度、腐蚀性介质等对无缝钢管的影响。

无缝钢管技术指导要点包括生产工艺、质量控制和安装使用。从选择原材料到生产加工再到安装使用,每个环节都有其重要的要点和注意事项。只有做好这些要点,才能保证无缝钢管的质量和安全性能。

我们需要进一步完善无缝钢管技术指导的体系和标准,不断提高无缝钢管的质量和应用效果。无缝钢管作为重要的工业材料,对于促进工业发展和保障安全生产具有重要意义。希望本文能够引起相关从业人员的重视,增加对无缝钢管技术指导要点的理解和应用,进一步推动无缝钢管行业的发展。

制造无缝钢管技术指导要点

无缝钢管在工业领域具有广泛应用,其制造技术显得尤为重要。本文将介绍制造无缝钢管的技术指导要点,旨在帮助读者更全面地了解无缝钢管的制造过程和相关技术要求。通过对比和修辞手法的运用,本文将突出无缝钢管制造技术的重要性和操作要点。

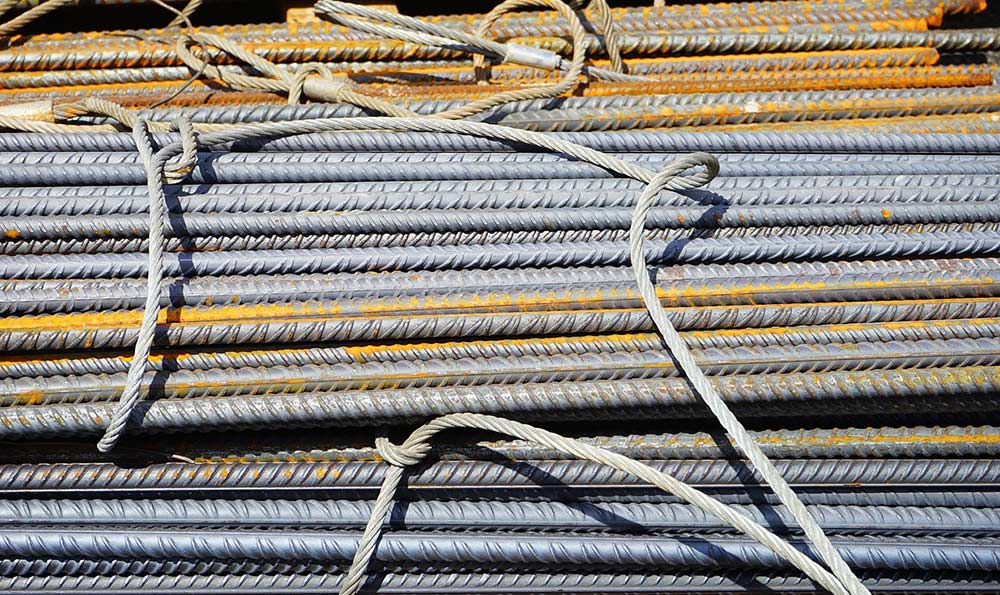

一、原材料选取

无缝钢管的质量和性能直接受制于原材料的选择。应选用高质量的钢锭或钢板作为原料。根据无缝钢管的用途和要求,选择合适的钢种和化学成分。要制造耐高温管道,则需选用耐热钢材。

二、钢管热处理

钢管的热处理对其机械性能和耐腐蚀性有重要影响。常见的热处理方法包括退火、正火、淬火等。退火可消除内应力和改善材料的可加工性,正火可增加材料的硬度和强度,而淬火则能提高材料的耐磨性和耐热性。

三、管坯加工

管坯加工是无缝钢管制造的关键环节。需对钢材进行清洗、切割和加热处理。将加热均匀的钢坯进行穿孔、酸洗、加热再次进行酸洗,以去除不纯物质和氧化层。进行冷挤压或冷挤拉,使得钢坯逐渐变成无缝钢管。

四、管道弯曲与校直

无缝钢管在使用过程中,可能需要进行弯曲或校直。弯曲时需控制好弯曲半径和角度,以防管道损坏。校直是为了调整和修复弯曲变形的管道,使其恢复到正常形状和尺寸。

五、表面处理与质量检测

无缝钢管的表面处理包括防腐处理、涂漆等,以提高其耐腐蚀性和美观度。质量检测是确保无缝钢管质量合格的重要环节,常用的检测方法有超声波检测、射线检测、磁粉检测等。

无缝钢管制造技术指导要点包括原材料选取、钢管热处理、管坯加工、管道弯曲与校直、表面处理与质量检测等。正确理解和掌握这些技术要点,对于提高无缝钢管质量、优化制造工艺具有重要意义。在实际操作中,应严格遵循各项技术规范和标准,确保无缝钢管的质量和性能达到需求,并满足不同行业的应用要求。

常规无缝钢管技术指导要点

常规无缝钢管技术是现代工业中不可或缺的一部分,它在石油、化工、航天、机械等领域都有广泛的应用。为了确保无缝钢管的质量和安全性,对其技术指导要点的理解和掌握显得尤为重要。本文将采用客观、专业、清晰和系统的写作风格,通过定义、分类、举例和比较等方法,阐述常规无缝钢管技术指导要点的相关知识。

一、常规无缝钢管的定义和分类

常规无缝钢管是通过热轧、冷轧或冷拔等工艺制成的钢管,具有无焊缝的特点。根据生产工艺和用途的不同,常规无缝钢管可分为热轧无缝钢管、冷轧无缝钢管和冷拔无缝钢管三种类型。热轧无缝钢管适用于高温高压的一些工况,冷轧无缝钢管则主要用于机械结构、制造工业等领域,而冷拔无缝钢管则具有更高的尺寸精度和表面光洁度,适用于精密机械制造领域。

二、常规无缝钢管的生产工艺

常规无缝钢管的生产过程主要包括钢坯加热、穿孔、轧制、冷处理等环节。钢坯加热是保证成品质量的重要环节,合适的加热温度和时间能够保证钢材的塑性和延展性。穿孔是将加热好的钢坯在穿孔机上进行加工,形成毛管。轧制过程通过多次冷热轧制,使毛管逐渐形成所需尺寸的无缝钢管。冷处理环节则是对轧制好的无缝钢管再次进行调质、抗氧化处理等,提高材料的强度和耐腐蚀性。

三、常规无缝钢管的质量控制要点

为了保证常规无缝钢管的质量,需要从原材料的选择、工艺参数的控制以及检验手段的使用等方面进行严格管理。在原材料选择方面,应根据使用环境和要求选取合适的钢材,避免杂质和缺陷对钢管性能的影响。在工艺参数的控制方面,需要合理设置加热温度、穿孔速度、轧制力等参数,确保成品的尺寸精度和表面质量。在检验手段的使用方面,常规无缝钢管需要进行化学成分分析、力学性能测试、尺寸检测等多个环节的检验,以便及时发现和纠正相关问题。

四、常规无缝钢管的应用领域

常规无缝钢管广泛应用于石油、化工、航天、机械等行业。在石油行业中,常规无缝钢管常被用于油井套管、油管等关键部件,以承受高温高压的工作环境。在化工行业中,常规无缝钢管被用于输送酸碱、盐类溶液等有腐蚀性物质的管道系统。在航天领域,常规无缝钢管则常用于火箭发动机、导弹等充当重要结构材料的部件。

通过本文的阐述,我们全面了解了常规无缝钢管技术指导要点的相关知识。我们强调了定义和分类、生产工艺、质量控制要点和应用领域等重要内容,这些对于提高常规无缝钢管的质量和安全性具有重要指导意义。我们相信,在全面掌握了这些要点之后,相关从业者能够更好地应用常规无缝钢管技术,为各行各业的发展做出更大的贡献。

(总字数:827字)