无缝钢管是一种广泛应用于各种行业的管材,它的生产工艺非常复杂。我们就来揭开无缝钢管的工艺流程的神秘面纱,用通俗易懂的语言来解释其中的复杂概念。

1.原料准备:无缝钢管的生产首先要准备好原料。相信大部分人都知道,钢管是由钢材制成的。在生产无缝钢管之前,首先要准备好高质量的钢材。这些钢材经过检验,保证其符合生产要求,才能用于制造无缝钢管。

2.加热和穿孔:在无缝钢管的生产中,加热和穿孔是非常重要的环节。钢材需要通过加热的方式使其变得柔软,并且具备一定的可塑性。加热后的钢材会被送入穿孔机中,通过机械力和高温,将钢材穿出一个个小孔。

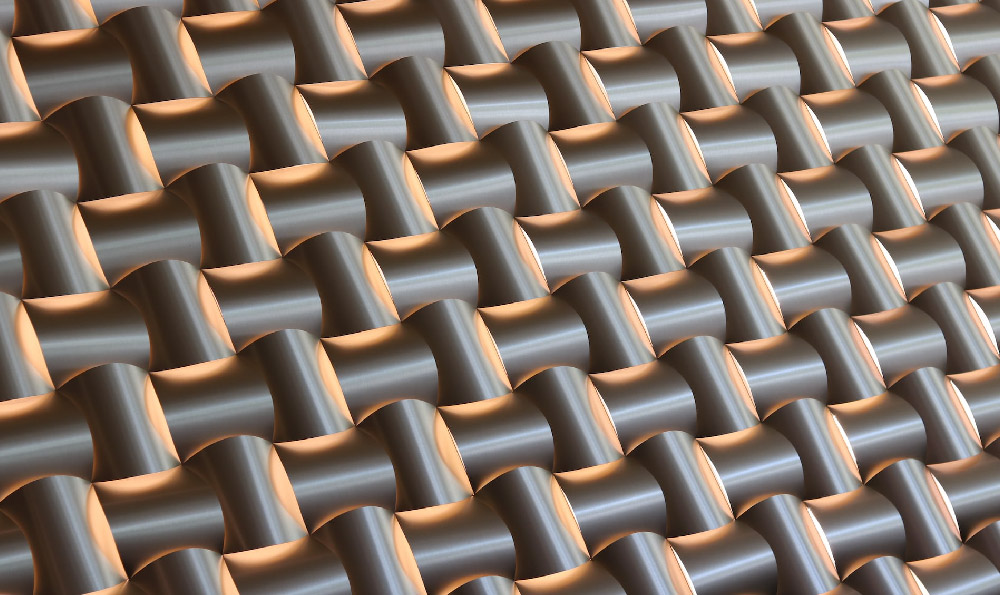

3.热轧和冷拔:在穿孔之后,钢材进入到热轧机中进行热轧。热轧是指将钢材经过一系列辊道的加工,使其逐渐获得所需的形状和尺寸。热轧后的钢材还不是最终的无缝钢管,还需进行冷拔。冷拔是将热轧后的钢材通过一系列的拉拔机进行加工,以进一步改善钢管的表面光洁度和尺寸精度。

4.酸洗和除氧:为了去除无缝钢管表面的氧化物和其他杂质,钢管会经过酸洗和除氧处理。酸洗是将钢管浸泡在酸性溶液中,通过化学反应去除表面的氧化物。而除氧则是通过加热,在无氧环境下,去除钢管内外的氧气,防止进一步氧化。

5.调质和抛光:为了增强钢管的机械性能,无缝钢管还需要进行调质处理。调质是通过控制钢管的加热和冷却过程,使其达到所需的硬度和韧性。调质之后,钢管会进行抛光处理,以提高表面的光洁度和美观度。

6.检测和包装:经过一系列的工艺处理后的无缝钢管会进行质量检测。主要的检测项目包括外观质量、尺寸精度、物理和化学性能等。合格的钢管会被进行包装,以便运输和使用。

通过上述工艺流程,高质量的无缝钢管才得以生产出来。这些无缝钢管广泛应用于石油、化工、机械制造等行业,发挥着重要的作用。相信通过这篇文章,你对无缝钢管的工艺流程有了更清晰的了解。

热轧无缝钢管的工艺流程

热轧无缝钢管是一种常见而重要的金属制品,广泛应用于石油、天然气、化工、机械等众多领域。了解热轧无缝钢管的工艺流程对于相关行业从业人员来说至关重要。本文将介绍热轧无缝钢管的工艺流程,帮助读者更好地理解和应用这种材料。

原材料的准备

从生产无缝钢管的开始,首先需要准备好相应的原材料。这些原材料包括钢坯、加热炉、轧机等设备。钢坯是无缝钢管生产的基础,其质量直接影响着最终产品的性能。加热炉则用来对钢坯进行加热处理,使其达到适宜的温度。轧机则是将加热后的钢坯进行轧制,变成我们所需要的无缝钢管。

加热处理:

将准备好的钢坯放入加热炉中进行加热处理。加热的目的是使钢坯达到热轧温度,提高其塑性和可变形性。这个过程中需要控制加热时间和温度,以保证钢坯的均匀加热,并防止过度加热导致质量问题。

轧制工艺:

经过加热处理后的钢坯进入轧机进行轧制。轧机是通过辊道将钢坯进行连续轧制,使其逐渐变形成无缝钢管。轧制过程中,钢坯经历多道次的轧制和冷却,以达到所需的尺寸和形状。具体的轧制过程中需要注意控制轧制力、轧制速度和轧制温度,以保证产品质量。

探伤和修边:

轧制完成后的无缝钢管需要进行探伤和修边。探伤是检测钢管内部缺陷和表面缺陷的过程,以确保产品的质量和安全。修边是将无缝钢管两端的不规则部分切割,使其得到平整的边缘。

精整工艺:

经过探伤和修边后,无缝钢管还需要进行精整处理。精整是指对钢管进行尺寸调整和表面处理的过程。通过精确的精整工艺,可以提高无缝钢管的精度和光洁度,满足不同行业的需求。

热处理:

经过精整后的无缝钢管需要进行热处理。热处理是通过加热和冷却的过程,对钢管进行晶粒细化和组织改善。这一步骤可以提高钢管的强度和韧性,增加其使用寿命。

检验和检测:

热处理完成后,无缝钢管需要进行检验和检测。这些工序包括尺寸检测、力学性能测试、化学成分分析等。只有通过严格的检验和检测,才能保证产品的质量和可靠性。

表面处理:

通过检验和检测合格的无缝钢管需要进行表面处理。表面处理是为了增加产品的美观性和耐腐蚀性。通过喷砂、酸洗等工艺,可以使钢管表面得到光洁平滑的效果。

包装和贮存:

表面处理完成后的无缝钢管需要进行包装和贮存。包装是为了保护产品,在运输和使用过程中不受损坏。贮存则是为了将产品保存在适宜的环境中,以防止氧化和腐蚀。

热轧无缝钢管的工艺流程包括原材料的准备、加热处理、轧制工艺、探伤和修边、精整工艺、热处理、检验和检测、表面处理、包装和贮存等多个环节。每一个环节都至关重要,直接关系到产品的质量和性能。通过了解和熟悉热轧无缝钢管的工艺流程,我们可以更好地应用和掌握这种金属制品,为相关行业的发展做出贡献。

无缝钢管的工艺流程及设备介绍

无缝钢管是一种重要的钢铁制品,广泛应用于石油、化工、航空、航天、电力和核工业等领域。本文将介绍无缝钢管的工艺流程及设备,以帮助读者了解该行业的生产过程和相关设备的运作。

无缝钢管的工艺流程主要包括原材料准备、穿孔、轧制、冷拔、热处理、修整和检验等环节。在原材料准备阶段,需要选择高质量的钢坯,通过热轧或冷轧的方式制成管坯。在穿孔过程中,将管坯加热至适当温度后,在穿孔机的作用下,通过钢针穿孔,形成管型。通过轧制机对管坯进行一系列的轧制,使其逐渐减小直径和壁厚,最终成为无缝钢管。为了提高钢管的精度和表面质量,还需要进行冷拔和热处理等工艺。对钢管进行修整和检验,确保其尺寸、质量和性能符合要求。

在无缝钢管的生产过程中,涉及到许多关键设备。穿孔机是实现管坯穿孔的关键设备,通过钢针的快速旋转和下压,实现对管坯的穿孔。轧辊是实现管坯轧制的关键设备,其数量和形状的设计对于成品管的尺寸和质量至关重要。冷拔机则是实现管坯冷拔的设备,其通过拉拔钢管,实现尺寸的精确控制和表面的光洁度改善。热处理炉是用于钢管热处理的设备,通过加热、保温和冷却的方式,调整钢管的组织结构和性能。还需要各种辅助设备,如切割机、去氧化机、清洗机等,对成品钢管进行修整和清洁。

无缝钢管的工艺流程和设备的引入,使得钢管的生产效率和质量得到了显著提高。该行业仍面临一些挑战,如环保要求的提高、成本的压力以及市场竞争的加剧等。为了保持行业的竞争力,企业需要不断提升技术水平,改进设备和工艺,同时加强与供应商和客户的合作,共同推动无缝钢管行业的可持续发展。

无缝钢管的工艺流程及设备是该行业的核心内容。通过了解和掌握相关知识,可以更好地理解该行业的生产过程和技术要求,为行业的发展和创新提供支持。无缝钢管作为一种重要的钢铁制品,在国民经济发展和现代化建设中起着重要的作用,它的质量和性能将直接影响到相关行业的发展和应用。希望本文能帮助读者更好地了解无缝钢管行业,并对相关问题提供一些参考和思考。