无缝钢管旋压工艺是现代钢铁行业中的重要组成部分,它通过利用旋压机将钢板经过一系列复杂的工序加工成无缝管。这一工艺的出现极大地提高了钢管的质量和生产效率,使得钢管在各个领域得到广泛应用。本文将介绍无缝钢管旋压工艺的工作原理、优势以及在不同行业中的应用。

1.无缝钢管旋压工艺的工作原理:

无缝钢管旋压工艺是一种将钢板通过旋转和压力,使其成为无缝管的加工工艺。具体而言,将钢板放置在旋压机的夹具上,并通过夹持装置将其加固。旋压机开始旋转钢板,使其在旋转过程中受到外力的压制。此时,钢板会逐渐变形,最终形成无缝管的形状。该工艺的核心在于旋压机的设计和控制,能够通过调整旋转速度和压力大小来达到不同规格和尺寸的无缝管的加工要求。

2.无缝钢管旋压工艺的优势:

相对于传统的焊接工艺,无缝钢管旋压工艺具有以下优势:

- 高质量:无缝钢管旋压工艺能够保证钢管的内外壁平整度和尺寸精度,避免了焊接工艺中可能出现的缺陷和变形问题。

- 高效率:由于无缝钢管旋压工艺是连续加工的,生产速度快,可以满足大规模生产的需求。

- 省材料:无缝钢管旋压工艺可以通过合理布局和优化工艺参数,减少废品率和材料浪费。

3.无缝钢管旋压工艺在不同行业中的应用:

无缝钢管旋压工艺广泛应用于各个行业,如石油、化工、航空航天等。石油行业是无缝钢管旋压工艺的主要应用领域之一。在石油勘探和开采过程中,需要使用高强度和耐腐蚀性能良好的钢管,无缝钢管旋压工艺正是能够满足这一需求的理想选择。在化工行业中,无缝钢管旋压工艺可以用于输送各种化学介质,能够承受高温高压和腐蚀性气体的侵蚀。航空航天行业也广泛使用无缝钢管旋压工艺生产高强度和轻质的结构钢管,用于飞机和航天器的制造。

4.无缝钢管旋压工艺的未来发展:

随着科技的进步和需求的不断增加,无缝钢管旋压工艺也在不断发展和改进。无缝钢管旋压工艺有望实现更高的精度和更大的尺寸范围,以满足不同行业对钢管的更高要求。无缝钢管旋压工艺也将更加关注环保和节能方面的要求,通过优化工艺参数和减少材料浪费,实现可持续发展。

无缝钢管旋压工艺作为现代钢铁行业中的一项重要技术,为各个行业提供了高质量、高效率的钢管产品。随着技术的不断进步和需求的不断增加,无缝钢管旋压工艺将在未来继续发展和创新,为社会经济的发展做出更大的贡献。

无缝钢管工艺制作流程

无缝钢管在工程和建筑领域起着重要作用,其优异的性能和广泛的应用使得无缝钢管工艺制作流程备受关注。本文旨在通过客观、专业、清晰和系统的方式,使用定义、分类、举例和比较等方法来阐述无缝钢管工艺制作流程的相关知识。

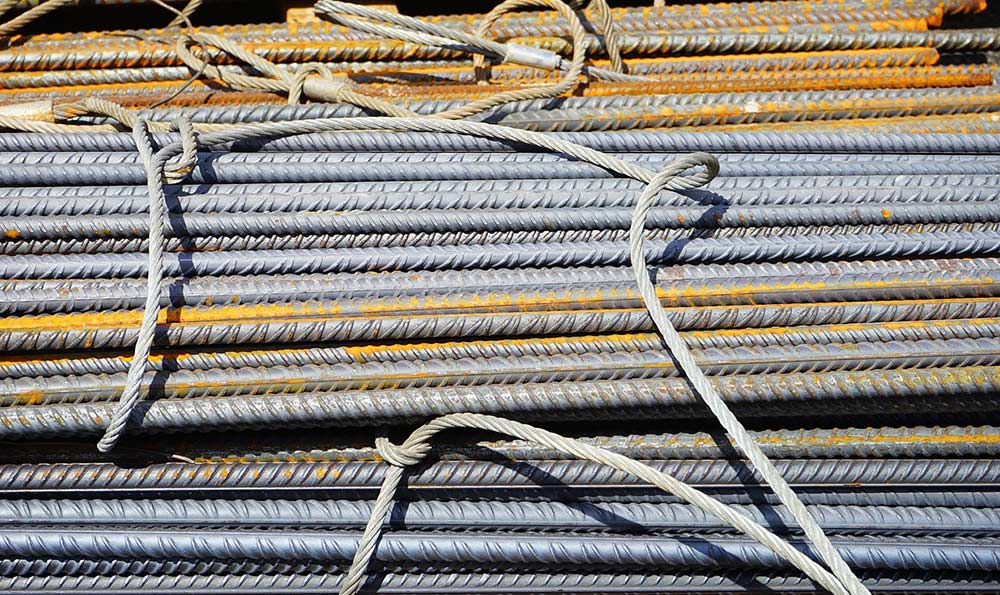

一、原料准备

无缝钢管的制作首先需要准备合适的原料。通常采用的原料包括钢坯和管带,钢坯可以是铁合金或碳钢,而管带则是钢坯制作成管状的材料。原料的选择对于后续的加工工艺和管材的质量至关重要。

二、坯料加热

原料准备后,需要将钢坯进行坯料加热。坯料加热的目的是提高钢材的可塑性,使其在后续的加工过程中更容易变形。常见的坯料加热方式有电加热、火焰加热和感应加热等,根据不同的加热方式选择适当的加热工艺。

三、穿孔

坯料加热完毕后,需要进行穿孔操作。穿孔是指将坯料中心部分形成一定直径的孔,用于后续管材的加工。穿孔方式常见的有连续穿孔和机械穿孔两种,通过合适的穿孔方式可以保证孔径的准确性和光滑度。

四、轧制

穿孔后的坯料需要经过轧制工艺。轧制是将坯料通过轧机的辊子进行压制和拉伸,使其形成管状。常见的轧制方式有热轧和冷轧,热轧用于制作大直径无缝钢管,而冷轧则适用于制作小直径和薄壁无缝钢管。

五、酸洗和冷拔

轧制后的钢管表面常会出现氧化物和锈垢等杂质,需要进行酸洗和冷拔来清除。酸洗是将钢管浸泡到酸液中,去除表面的杂质,而冷拔则是通过冷拔机将钢管拉伸以获得所需尺寸和光滑度。

六、退火处理

冷拔后的钢管需要经过退火处理。退火是将钢管加热到一定温度,然后缓慢冷却,以消除内部应力和改善钢管的机械性能。退火温度和时间的选择需要根据钢管材料和使用要求来确定。

七、表面处理

退火处理后的钢管可以进行表面处理。表面处理的目的是增强钢管的耐腐蚀性和装饰性。常见的表面处理方法有镀锌、镀铬和涂装等,根据不同的要求选择适当的表面处理方法。

无缝钢管工艺制作流程复杂而精细,每个步骤都起着关键作用。只有通过严谨的工艺和控制,才能生产出优质的无缝钢管。本文通过客观、专业、清晰和系统的方式,使用定义、分类、举例和比较等方法,全面阐述了无缝钢管工艺制作流程的相关知识,希望能够对读者对该领域有更深入的理解和认识。

无缝钢管切边工艺

无缝钢管切边工艺是钢管加工过程中的重要一环,它的质量和精度直接影响到钢管的使用性能和安全性。本文将介绍无缝钢管切边工艺的背景和重要性,并详细探讨了该工艺的步骤、技术要求以及常见的切边方法。通过比较不同的工艺和方法,读者将能够更好地了解无缝钢管切边工艺,并为实际生产提供有益的参考。

工艺介绍:

无缝钢管切边是将钢管的两侧切割成平整的边缘,以达到预定规格和要求。该工艺包括切边准备、切边机械设备选择、切割方式选择等环节。

在切边准备阶段,首先需要对钢管进行清洗和检验,确保钢管表面无杂质和缺陷。根据切边的要求,选择合适的切边机械设备和切割方式。切边机械设备包括剪切机、切割机等,而切割方式则有冷切、热切等多种选择。

技术要求:

无缝钢管切边的技术要求主要包括切边平整度、切口质量和切边速度。切边平整度是指切边后钢管两侧的边缘平整程度,对于精密加工的钢管尤为重要。切口质量包括切边表面光洁度和切口无毛刺、裂纹等缺陷,直接影响到钢管的使用寿命和安全性。切边速度则是提高生产效率和降低成本的关键指标。

常见切边方法:

在无缝钢管切边工艺中,常见的切边方法有冷切和热切两种。

冷切是将钢管通过剪切机等设备进行切割,具有操作简单、成本低等优点。由于冷切过程中产生的摩擦力和压力较大,容易导致切边表面粗糙、切口变形等问题。

热切是通过切割机等设备将钢管加热后进行切割,具有切边平整度高、切口质量好等优点。热切需要消耗大量能源,且对设备和操作要求较高。

比较和对比:

冷切和热切是常见的切边方法,它们各自有着不同的特点和适用范围。冷切适用于一般要求不高的钢管切边,而热切则适用于对切边质量有较高要求的钢管。在实际生产中,需要根据具体情况选择合适的切边方法,以确保切边质量和生产效率的要求。

修辞与评价:

无缝钢管切边工艺是钢管加工中不可或缺的环节。通过精细的切边工艺,可以使钢管的使用性能得到有效提升,并保证其安全可靠。在切边过程中,选择合适的切边机械设备和切割方式是至关重要的,对切边质量和生产效率有着直接的影响。加强对无缝钢管切边工艺的研究和应用,将有助于提高钢管行业的技术水平和市场竞争力。

无缝钢管切边工艺是钢管加工中不可或缺的一环,它直接影响着钢管的使用性能和安全性。在切边过程中,需要选择合适的切边机械设备和切割方式,并严格控制切边的技术要求。冷切和热切是常见的切边方法,各自具有不同的特点和适用范围。加强对无缝钢管切边工艺的研究和应用,有助于提高钢管行业的技术水平和市场竞争力。通过本文的介绍和说明,相信读者对无缝钢管切边工艺有了更深入的了解。