高频焊管是一种常用于制造钢管的工艺,它具有高效、高质、低成本的特点。随着技术的不断发展,高频焊管的工艺流程也在不断完善和创新。本文将介绍高频焊管的最新工艺流程,以及其相关的技术和应用。

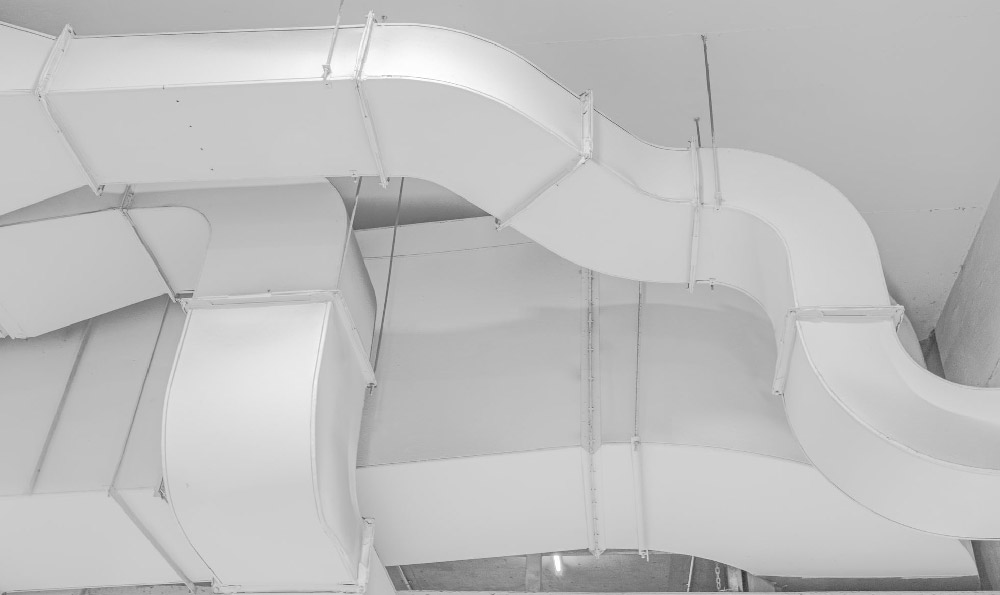

一、高频焊管是一种利用高频电磁场作用在钢带上进行焊接的工艺。钢带经过开卷、切边、矫直等预处理工序,然后通过成型辊机将钢带弯曲成管状。高频电流通过导电辊传导到钢带上,使其局部加热并形成焊缝。通过冷却和整形等工序,制成成品高频焊管。

二、高频焊管的最新工艺流程中,一项重要的改进是采用了先进的自动化设备。传统的高频焊管生产中,许多环节需要人工操作,效率较低且易出现误差。通过引入自动化机械手和控制系统,可以实现全自动化的生产过程,大大提高了生产效率和产品质量。

三、另一个创新的工艺是采用高速旋涂技术。在传统的高频焊管生产中,通常需要进行防腐涂层的处理,以增强产品的耐腐蚀性能。而高速旋涂技术则可以在成型过程中直接将防腐涂料喷涂到钢管上,不仅省去了后续的防腐处理,还提高了涂层的附着力和均匀度。

四、高频焊管的最新工艺流程还包括了在线检测和质量控制系统的应用。通过在生产线上设置各种传感器和检测设备,可以实时监控钢管的尺寸、焊接质量等关键参数。一旦检测出问题,系统将自动采取相应的调整措施,确保产品的一致性和合格率。

五、在高频焊管工艺流程的改进中,还引入了新型的辊轧设计。通过优化辊轧的几何形状和工作方式,可以有效控制焊缝的形态和尺寸,提高焊接质量和强度。新型辊轧还可以减少钢带的形变和变形,提高产品的形状精度和外观质量。

六、除了以上所述的工艺改进,高频焊管的最新工艺流程还包括更环保和能源节约的措施。在钢带成型过程中采用了低温热处理技术,减少了能耗和热损失。对废气和废水的处理也更加完善,确保生产过程中的环境友好。

七、通过以上的工艺改进和创新,高频焊管在制造行业中的应用越来越广泛。它被广泛用于建筑、桥梁、机械设备等领域,满足了不同领域对钢管的需求。高频焊管的工艺流程也不断推动着制造业的发展,提升了生产效率和产品质量。

高频焊管的最新工艺流程通过技术创新和设备改进,实现了高效、高质、低成本的生产。它不仅满足了不同行业对钢管的需求,还推动了制造业的发展。相信随着技术的不断进步,高频焊管的工艺流程还会有更多的创新和突破。

焊管的工艺流程

焊管作为一种常用的管道材料,广泛应用于建筑、石油、化工等行业。焊管的工艺流程是指将钢板或钢带经过一系列加工工艺,经过切割、成型、焊接等步骤,最终形成管道产品的过程。下面将对焊管的工艺流程进行介绍。

材料准备

焊管的工艺流程需要准备好所需的材料。这些材料包括钢板或钢带,焊接材料、清洁剂等。材料的质量和规格对最终产品的质量影响重大。

切割

材料准备好之后,需要进行切割工艺。切割是将钢板或钢带按照要求的尺寸进行切割,通常采用机械切割或火焰切割等方式。切割的精度和速度对后续工艺步骤有着重要的影响。

成型

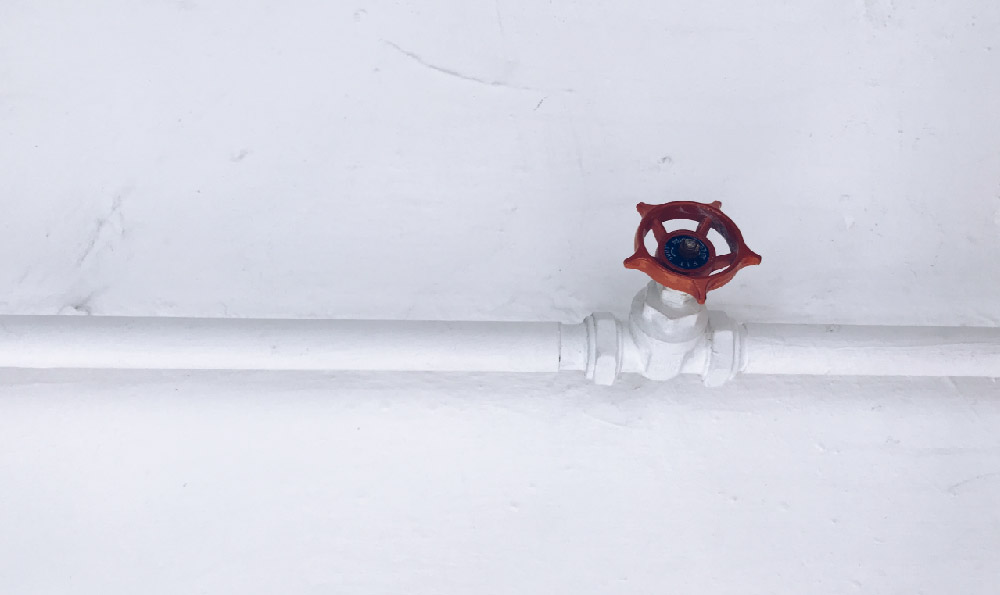

切割好的钢板或钢带需要进行成型工艺。成型是通过将钢板或钢带经过滚轮、辊筒等设备的成型以获得所需形状的过程。成型的精度和韧性对最终产品的质量和性能有着关键的影响。

焊接

成型完成后,需要进行焊接工艺。焊接是将钢板或钢带通过热源加热至熔点,并利用焊接材料使其相互连接的过程。焊接的质量直接决定了焊管的强度和密封性。

表面处理

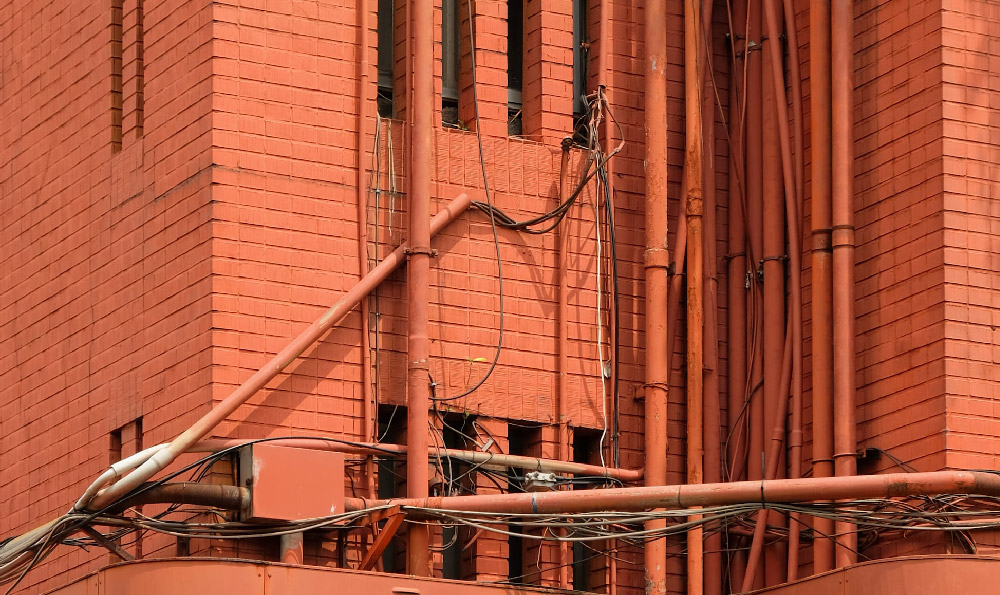

焊接完成后,需要进行表面处理工艺。表面处理是指对焊管表面进行清洁、除锈、喷涂等操作,以提高其耐腐蚀性和美观度。表面处理的质量和工艺方法决定了焊管的使用寿命和外观质量。

检验

焊管的工艺流程中,检验是一个关键的环节。检验可以通过物理性能测试、尺寸检测等方式进行,以确保焊管符合国家标准和客户要求。

包装与出厂

经过检验合格的焊管需要进行包装和出厂工艺。包装是将焊管进行合理的包装和标识,以确保产品的完好无损。出厂是指将焊管从生产车间运送至仓库或客户的过程,需要注意搬运和储存的安全。

结尾

焊管的工艺流程是一个细致而复杂的过程,各个环节相互关联,相互影响。通过严格控制每个环节的质量和工艺参数,可以生产出符合要求的高质量焊管产品。

高频电阻焊管生产工艺流程

一、原材料准备阶段

在高频电阻焊管生产的第一阶段,需要准备各种原材料,包括钢带、铁线和钢板。这些原材料需要经过检验、筛选和切割等工艺步骤,以确保其质量符合生产要求。

二、钢带成型阶段

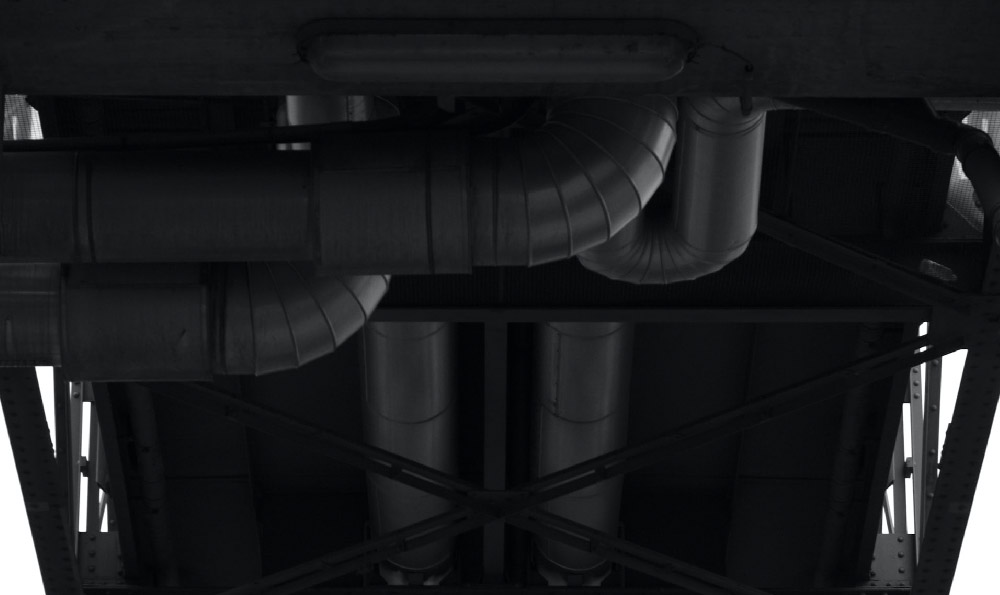

在钢带成型阶段,原材料的钢带经过卷曲、预弯、焊接和定径等工艺步骤,形成一定直径和厚度的圆形或方形管道。这个过程需要精确的控制参数,如卷曲力和焊接电流,以确保成品管道的尺寸和形状精度。

三、焊接阶段

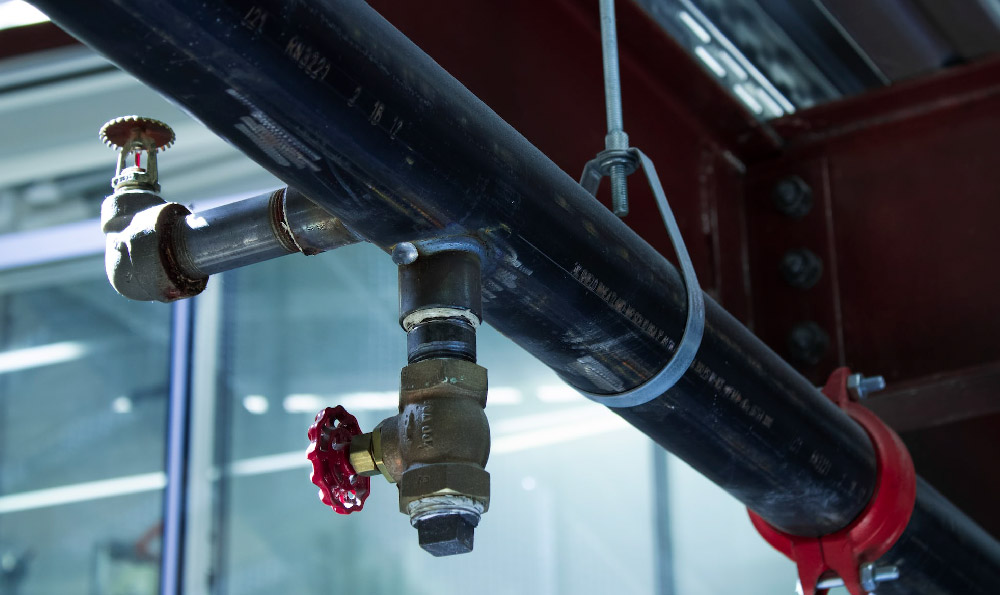

焊接是高频电阻焊管生产中的关键工艺,它需要将钢带的两端通过电流加热至熔点,并施加一定的焊接压力,使其形成焊缝。焊接过程需要控制电流、焊接速度和焊接压力等参数,以确保焊缝的质量和强度。

四、冷却和校直阶段

焊接完成后,管道需要经过冷却和校直等工艺步骤。冷却过程通过控制冷却速度和温度,使焊接区域达到理想的组织结构和性能。校直过程通过施加一定的力量,使管道恢复到设计尺寸和形状。

五、修边和探伤阶段

修边是高频电阻焊管生产中的重要步骤,通过切割管道两端的毛刺和凹陷,使其平整和精确。探伤是为了检测管道焊缝和表面是否存在裂纹、夹渣等缺陷,以确保管道的质量。

六、表面处理和包装阶段

在最后的表面处理和包装阶段,管道表面经过酸洗、喷油和喷漆等工艺,以提高其耐腐蚀性和美观度。管道会被包装成合适的大小和形状,以便储存和运输。

以上是高频电阻焊管生产的主要工艺流程,每个阶段都有其特定的工艺要求和控制参数。通过严格执行这些工艺流程,可以确保高频电阻焊管的质量和性能符合行业标准和客户需求。这些工艺流程的不断优化和改进,也可以提高生产效率和降低成本,促进行业的发展。