螺旋焊管是一种常用的管道产品,广泛应用于石油、天然气、化工、供热等行业。为了确保焊接质量和外观,焊缝打磨是不可或缺的一道工艺环节。下面将介绍螺旋焊管焊缝打磨的工艺流程。

1. 准备工作

在开始打磨前,首先要检查焊缝是否存在明显的缺陷,如划痕、气孔、裂纹等。若有缺陷需要提前修补。准备好打磨所需的工具和设备,如打磨机、砂轮等。

2. 粗磨焊缝

将打磨机与砂轮固定好,开始进行初步打磨。先从焊缝的起始点开始,沿着焊缝方向将砂轮平稳地推动。要保持一定的力度和速度,以确保砂轮与焊缝之间有充分的接触。不断移动打磨机,直到整个焊缝表面都被均匀磨平。

3. 中磨焊缝

完成粗磨后,进行中磨处理。使用较细的砂轮,继续按照焊缝的方向进行打磨。这一步的目的是将粗磨过程中可能留下的磨痕去除,使焊缝表面更加光滑。

4. 细磨焊缝

在完成中磨后,进行细磨处理。使用更细的砂轮,对焊缝进行轻微的打磨,以进一步提升焊缝的光洁度。这一步需要更高的技术要求和耐心,以确保焊缝表面呈现出完美的光滑效果。

5. 清洁焊缝

在打磨完成后,通过清洁工具将焊缝表面的砂尘和其他杂质清理干净。这一步非常重要,因为残留的砂尘和杂质会影响焊缝的外观和质量。

6. 检查质量

打磨完成后,对焊缝进行质量检查。检查焊缝表面是否均匀、光滑,是否存在明显的磨痕和瑕疵。同时还要检查焊缝的几何形状是否达到标准要求。

7. 修正不良部位

如果在检查过程中发现焊缝存在问题,如几何形状不符合要求或者磨痕较深,需要进行修正。修正可以使用手工或机械工具进行,力求使焊缝的外观和质量达到要求。

8. 最后打磨

修正不良部位后,对整个焊缝进行最后打磨。这一步是为了进一步提升焊缝的表面质量,使其呈现出更加光滑、均匀的效果。

9. 清洁和保养设备

打磨完成后,要清洁和保养使用的打磨设备,以延长其使用寿命和保持良好的工作状态。

10. 结束工作

当所有打磨工作完成后,进行工作总结和整理,确保工作区域的整洁和安全。

以上就是螺旋焊管焊缝打磨的工艺流程。通过一系列的打磨步骤,能够使焊缝表面得到充分的处理,提升焊接质量和外观效果。这一工艺流程的应用能够确保螺旋焊管的质量标准和客户的满意度。

螺旋焊管安装工艺流程详解

螺旋焊管作为一种常用的管道材料,在各个行业中都有广泛的应用。它的安装工艺流程对于保证管道的质量和使用寿命至关重要。本文将详细介绍螺旋焊管的安装工艺流程,以帮助读者更好地了解和掌握这一过程。

1. 准备工作

安装螺旋焊管之前,首先需要进行准备工作。包括选择合适的管材和管件、清理安装区域、准备所需的工具和设备等。准备工作的细致和周密将为后续的安装工作奠定坚实的基础。

2. 测量布线

在进行螺旋焊管的安装之前,需要进行准确的测量布线工作。通过使用仪器和工具,确定管道的路径和位置,并进行标记,以确保后续的安装工作能够顺利进行。

3. 管道切割

根据测量布线的结果,将螺旋焊管进行切割。切割的精确度和质量直接影响到管道的安装效果,因此需要在切割过程中特别注意保持切口的平整和垂直。

4. 管件连接

将切割好的螺旋焊管进行管件连接。在连接过程中,需要使用合适的连接方式和工具,确保连接处的牢固和密封。还需要注意管道连接的角度和位置,以确保管道的整体安装效果和使用功能。

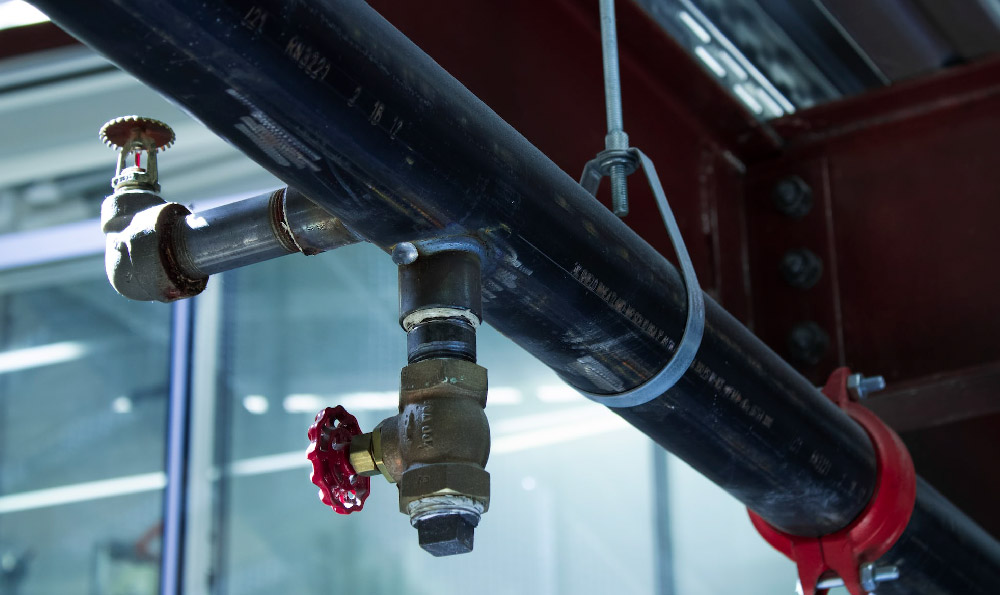

5. 焊接工艺

螺旋焊管的安装离不开焊接工艺。通过焊接,将不同的管件连接在一起,形成连续的管道系统。在焊接过程中,需要注意控制焊接温度和时间,以确保焊接接头的质量和可靠性。

6. 防腐处理

为了延长螺旋焊管的使用寿命,还需要进行防腐处理。根据不同的使用环境和要求,选择适当的防腐涂料或防腐处理方法,对焊接接头和管道表面进行防腐处理,以提高其抗腐蚀能力和耐用性。

7. 试压和维护

完成螺旋焊管的安装后,需要进行试压工作。将管道系统充满水或气体,并进行一定的压力测试,以确保管道的密封性和稳定性。还需要进行维护和检修工作,定期检查管道系统的运行状态和安全性。

8. 运输和保护

螺旋焊管安装完成后,需要进行运输和保护工作。管道系统的运输需要注意避免碰撞和损坏,同时还需要对管道进行保护,防止外部环境的侵蚀和破坏。

9. 系统调试

完成螺旋焊管的安装之后,还需要进行系统的调试工作。通过对管道系统进行压力测试、泄漏检测和流量调节等工作,确保管道的正常运行和安全使用。

10. 结尾

螺旋焊管的安装工艺流程是一个综合性的过程,需要注意各个环节的细节和要求。只有在每个环节都做到严谨和精确,才能确保管道安装的质量和可靠性。通过深入了解和掌握这一过程,我们可以更好地应对螺旋焊管安装中的各种挑战和问题,提高工作的效率和质量。

结尾

螺旋焊管的安装工艺流程是一个需要经验和技巧的过程。通过认真学习和实践,我们可以不断提高自己的技术水平和专业能力,为各个行业提供优质的管道安装服务。希望本文对读者有所帮助,为大家的工作和学习提供一些参考和指导。

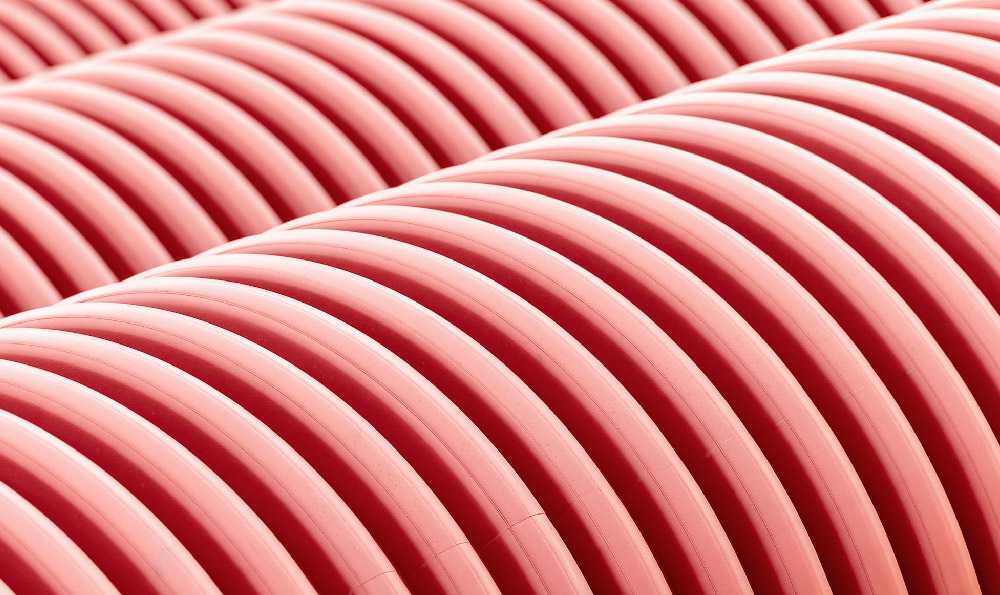

螺旋咬合焊管生产工艺流程

螺旋咬合焊管是一种常见的钢管焊接工艺,广泛应用于石油、天然气、化工、供热等行业。它具有焊缝强度高、耐腐蚀、抗拉性能好等优点。本文将为您详细介绍螺旋咬合焊管的生产工艺流程,让您对这一行业有更深入的了解。

材料准备:

我们需要准备好所需的钢材。通常使用的是热轧钢带作为原材料,具有良好的韧性和可塑性,能够满足焊管的要求。钢材在入库后,需要进行严格的质量检查,确保质量符合标准。一旦检查合格,钢材就会被切割成适当的长度,以便进入下一步的生产工艺。

预弯曲与预卷制:

在开始焊接之前,钢材需要经过预弯曲和预卷制的工艺。预弯曲的目的是使钢材变得更易于下一步的成型,通过机械力将钢材弯曲成特定的形状。而预卷制则是将钢材卷制成螺旋形状,以便后续的焊接工艺。这两个工艺的正确操作对于后续步骤的顺利进行非常重要。

焊接过程:

在预卷制后,钢材进入焊接机中进行焊接。焊接机通过高温电弧将螺旋焊接缝焊接在一起。焊接时需要使用特殊的焊接电极,以确保焊缝的质量和强度。焊接过程中还需要控制焊接速度和电流,以确保焊接质量的稳定和一致性。

焊后处理:

焊接完成后,焊缝需要经过一系列的处理过程。焊缝的刮平和去毛刺,以消除焊接过程中的瑕疵。然后是焊缝的钝化处理,以增加其抗腐蚀性能。焊缝还需要进行水压试验,以确保焊接的质量和可靠性。

外观喷涂:

焊接完成后,焊管需要进行外观喷涂。外观喷涂的目的是增加螺旋咬合焊管的美观度和耐腐蚀性。常用的喷涂方式包括喷涂底漆和面漆,以及涂覆一层防腐蚀剂。通过外观喷涂,螺旋咬合焊管的使用寿命和可靠性将得到有效提升。

质量检验:

焊管需要经过严格的质量检验。质量检验包括外观检查、尺寸测量、焊缝检测等多个环节。只有通过了质量检验,焊管才能出厂并投入使用。

螺旋咬合焊管生产工艺流程经过多个环节的严格操作,确保焊管的质量和可靠性。通过了解这一行业的工艺流程,我们可以更好地了解螺旋咬合焊管的优点和特点。这种焊管在石油、天然气等行业有着广泛的应用前景,并为行业的发展做出了重要的贡献。