在日常生活中,我们经常会见到各种规格的焊管,比如40#焊管、20#焊管等等。这些数字似乎很神秘,但实际上它们代表着焊管的一些特定含义。我们就来揭开焊管前面的数字所代表的含义。

一、数字代表外径大小

我们来看40#焊管。其中的数字“40”代表着焊管的外径大小,单位是毫米。40#焊管的外径就是40毫米。同理,20#焊管的外径就是20毫米。

为了帮助大家更直观地理解,我们可以通过常见的物品来进行比喻。40#焊管的外径可以类比为一支直径为40毫米的钢笔,而20#焊管的外径则相当于一支直径为20毫米的钢笔。我们就可以更好地理解焊管的外径大小。

二、数字代表钢管的壁厚

除了外径大小,焊管前面的数字还代表着钢管的壁厚。以40#焊管为例,其中的数字“40”代表的是壁厚的厚度,单位同样是毫米。也就是说,40#焊管的壁厚是40毫米。同理,20#焊管的壁厚就是20毫米。

我们可以用墙体来类比焊管的壁厚。40#焊管的壁厚为40毫米,可以想象成一堵由40毫米厚的砖砌成的墙壁,而20#焊管的壁厚为20毫米,则相当于一堵由20毫米厚的砖砌成的墙壁。通过这种比喻,我们可以更好地理解焊管的壁厚。

三、数字代表焊管的材质

除了外径大小和壁厚,焊管前面的数字还可以代表着焊管的材质。不同的数字代表了不同的材质,比如20#焊管就代表碳素钢焊管,40#焊管就代表合金钢焊管,依此类推。

为了更好地解释这个概念,我们可以通过食物来进行类比。20#焊管就可以类比为米饭,而40#焊管则可以类比为面条。通过这种比喻,我们可以更好地理解不同材质的焊管。

焊管前面的数字代表着焊管的外径大小、壁厚以及材质。外径大小决定了焊管的直径,壁厚则决定了焊管的坚固程度,而材质则决定了焊管的使用场景。通过对这些数字的理解,我们可以更好地选择适合自己需求的焊管,并在工作中更加得心应手。

结语

通过解释焊管前面数字的含义,我们能够更好地理解焊管。数字所代表的外径大小、壁厚和材质都对焊管的性能产生重要影响。通过比喻和生活化的解释,我们能够更直观地理解这些概念。希望本文能够帮助大家更好地理解焊管,并在实际工作中获得更好的应用。

“吹氧焊管丁字焊管电阻焊管Q235焊管”

1. 介绍:吹氧焊管、丁字焊管、电阻焊管和Q235焊管是在焊接行业中常见的几种焊接方法和材料。本文将客观地介绍它们的特点和用途。

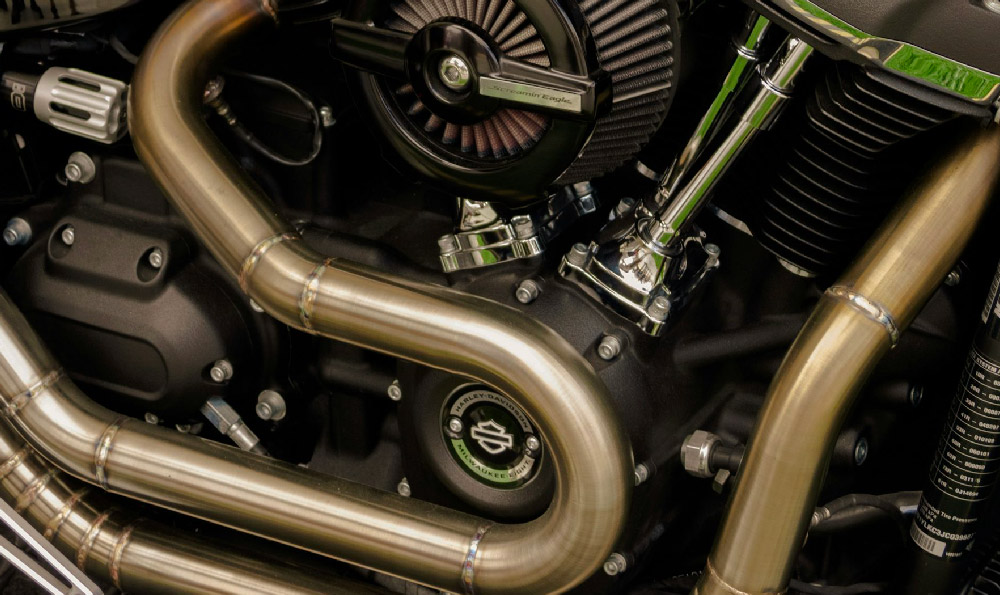

2. 吹氧焊管:吹氧焊管是一种利用氧气和燃料混合燃烧产生高温火焰进行焊接的方法。它适用于焊接不锈钢、铝合金等材料,并具有焊接速度快、热影响区小等优点。

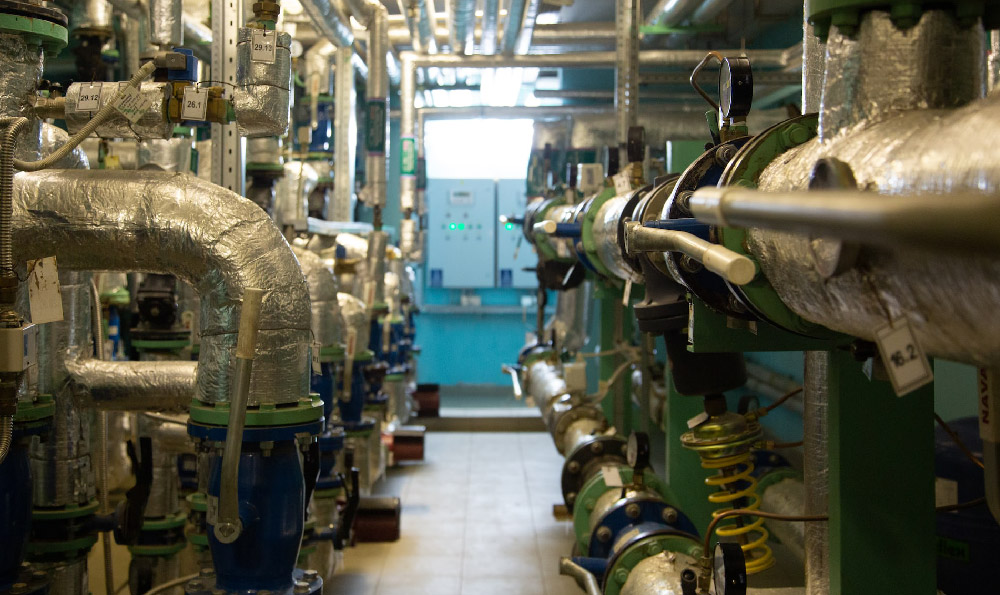

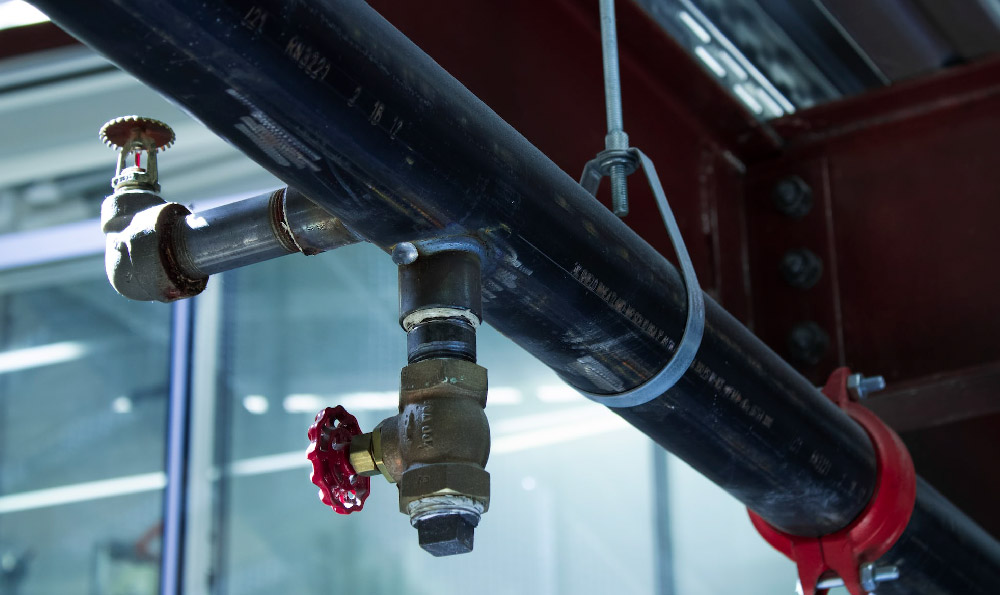

3. 丁字焊管:丁字焊管是一种将两根管道以丁字形焊接在一起的方法。它通常用于建筑工程、液压系统等领域,具有连接牢固、可靠性高等特点。

4. 电阻焊管:电阻焊管是通过电流经过接触面产生的热量进行焊接的方法。它适用于焊接碳钢管、不锈钢管等材料,具有焊接速度快、成本低等优点。

5. Q235焊管:Q235焊管是一种由Q235钢材制成的焊接管。它常用于建筑、造船、汽车制造等行业,具有机械强度高、耐腐蚀性好等特点。

6. 应用领域:吹氧焊管、丁字焊管、电阻焊管和Q235焊管在许多行业中得到广泛应用。它们为各种工程提供了高效、可靠的连接方式。

7. 优势和局限性:吹氧焊管、丁字焊管、电阻焊管和Q235焊管都有自身的优势和局限性。在选择适当的焊接方法和材料时,需要综合考虑工程要求、材料特性等因素。

8. 技术要求:吹氧焊管、丁字焊管、电阻焊管和Q235焊管的焊接过程中都有一些技术要求和操作规范。正确使用这些方法和材料可以确保焊接质量和工程安全。

9. 行业发展和趋势:随着科技的进步和行业的发展,吹氧焊管、丁字焊管、电阻焊管和Q235焊管也在不断创新和改进。它们将应用于更广泛的领域,并满足不断变化的工程需求。

10. 吹氧焊管、丁字焊管、电阻焊管和Q235焊管是焊接行业中常见的几种焊接方法和材料。它们各自具有特点和优势,并在不同领域中得到广泛应用。在选择焊接方法和材料时,需要根据具体需求进行综合考虑和选择。通过不断的创新和改进,焊接技术将不断提高,为工程提供更高质量和更可靠的连接方式。

焊管里面的氧化膜

一、什么是焊管里面的氧化膜

焊管是一种常用于输送液体、气体和固体的管道材料。在焊接过程中,焊缝内部容易形成氧化膜。这是由于焊接时焊缝受到高温气氛和金属表面与空气接触的影响,在管壁内部形成的一层氧化层。这层氧化膜对管道的使用寿命和性能有很大的影响。

二、氧化膜的影响

氧化膜存在的问题主要包括两个方面:一是对焊管的耐腐蚀性能有不利影响,导致管道易受腐蚀而缩短使用寿命;二是对焊管的内壁光滑度和液体流动性能有负面影响,增加了管道输送流体的阻力,降低了管道的效率。

三、检测焊管内氧化膜的方法

常用的方法包括:化学检测法、物理检测法和无损检测法。化学检测法主要是通过取样检测焊管内涂层材料的成分,确定是否存在氧化膜。物理检测法则是通过测量焊管内壁的摩擦系数、光滑度等物理参数,判断是否存在氧化膜。无损检测法则是利用超声波、射线等方法对焊管进行非破坏性检测,确定是否存在氧化膜。

四、去除焊管内氧化膜的方法

针对焊管内氧化膜问题,可以采取以下几种方法:一是机械去除法,即使用机械工具刮掉或抛光焊缝内部的氧化膜。二是化学去除法,通过使用化学药剂,将氧化膜进行腐蚀和溶解,以去除焊管内的氧化膜。三是电化学去除法,利用电化学原理使氧化膜发生电化学反应,从而去除氧化膜。

五、预防焊管内氧化膜的形成

为避免焊管内氧化膜的形成,可以采取以下预防措施:一是在焊接过程中加强气氛控制,减少焊缝受到氧化的影响;二是采用合适的焊接材料和工艺,降低焊缝内部的温度和氧气接触时间,减少氧化膜的生成;三是定期进行管道保养和清洗,避免氧化膜的积累。

六、焊管内氧化膜的后果

焊管内氧化膜的存在会导致管道的腐蚀和堵塞问题。腐蚀问题会降低焊管的使用寿命,增加维修和更换的成本;堵塞问题则会影响管道的正常运行,影响工业生产和供水等行业的正常运转。

七、焊管内氧化膜的解决方案

针对焊管内氧化膜问题,可以采取以下解决方案:一是定期对管道进行检测和清洗,及时发现和处理氧化膜问题;二是加强管道的防腐措施,如涂覆耐腐蚀涂层等;三是优化管道设计,减少焊缝的形成和氧化膜的生成。

八、产业应用

焊管广泛应用于建筑、石化、化工、供水等行业。焊管内氧化膜问题的存在对这些行业的运营和安全都带来了不利影响。加强对焊管内氧化膜问题的研究和解决,对于提高管道的安全性、减少运营成本具有重要意义。

九、前景展望

随着科学技术的进步和对管道质量要求的提高,研究和解决焊管内氧化膜问题将成为焊管行业的重要课题。通过技术创新和工艺改进,相信能够不断发展出更有效、更高效的方法来解决焊管内氧化膜问题,为行业的发展带来更大的贡献。

十、结语

焊管内氧化膜问题是一个常见但需要重视的行业难题。通过加强研究和解决方案的探索,我们可以更好地保护焊管的质量和使用寿命,为工业和社会的发展贡献力量。也需要各个行业的关注和合作,共同推动焊管行业的发展和进步。