螺旋焊管安装工程损耗率是指在螺旋焊管安装过程中所损失的材料、人力、时间和能量等资源的比例。它反映了一个工程项目的效率和经济性。本文将以通俗易懂的语言,通过比喻和生活化的例子来解释这个复杂的概念。

一、损耗率如同烹饪中的“食材利用率”

在日常生活中,我们经常会面临厨房里的“食材利用率”问题。有的人在烹饪过程中能够合理利用剩菜剩饭,尽可能少浪费,而有的人则会频繁地扔掉剩余的食材。同样,螺旋焊管安装工程损耗率也可以类比为“食材利用率”。如果一个工程项目能够高效利用材料和人力资源,尽量减少浪费,那么它的损耗率就会比较低。

二、损耗率影响工程项目的成本和周期

损耗率的高低直接影响着工程项目的成本和周期。就好像我们在做饭时,如果浪费了太多的食材,就需要再购买食材,增加成本;为了弥补损耗,还需要额外的时间去重新准备食材,延长了烹饪的周期。一个高损耗率的工程项目,不仅需要花费更多的资金,还会延长工期,影响整个工程进度。

三、影响损耗率的因素

1. 设计方案的合理性:一个合理的设计方案可以减少浪费资源的情况发生。就像在烹饪中,如果我们提前做好食材切割的准备工作,将食材切得齐整,就能够避免浪费。

2. 工人的技术水平:技术娴熟的工人能够更加有效地操作设备,减少因操作不当而造成的材料损失。就像在烹饪过程中,有些人能够熟练运用刀具,将食材切得精细,而有些人可能会因为切割不当而浪费掉一部分食材。

3. 设备的运行状态:设备的运行状态直接关系到工程项目的效率和损耗率。如果设备老化、维护不当,可能会导致工程项目的损耗率增加,同时也影响工期的推进。

四、降低损耗率的方法

1. 提前规划:在工程项目开始之前,提前进行规划和设计,合理分配资源,减少浪费和损耗。

2. 培训工人:为工人提供专业的培训,提高其技术水平和操作能力,减少因操作不当而造成的损耗。

3. 维护设备:定期维护设备,保持其运行状态良好,减少设备故障和损耗率的增加。

螺旋焊管安装工程损耗率是一个重要的指标,它直接影响着工程项目的成本和周期。通过合理的设计方案、提高工人技术水平、维护设备等措施,可以有效地降低损耗率,提高工程项目的效率和经济性。就像在烹饪中,我们可以通过减少浪费,合理利用食材,做出美味且经济实惠的菜肴一样,降低损耗率也能够为工程项目带来更多的价值和利益。

螺旋焊管与螺旋焊管

引言:

螺旋焊管是一种常见的钢管,其特点是制作工艺简便、成本相对较低、生产效率高。它在许多行业中广泛使用,特别是在建筑、石油、化工等领域。螺旋焊管与螺旋焊管行业是一个充满活力和竞争力的行业,这篇文章将通过比较和对比的方式,全面介绍这一行业的特点和发展趋势。

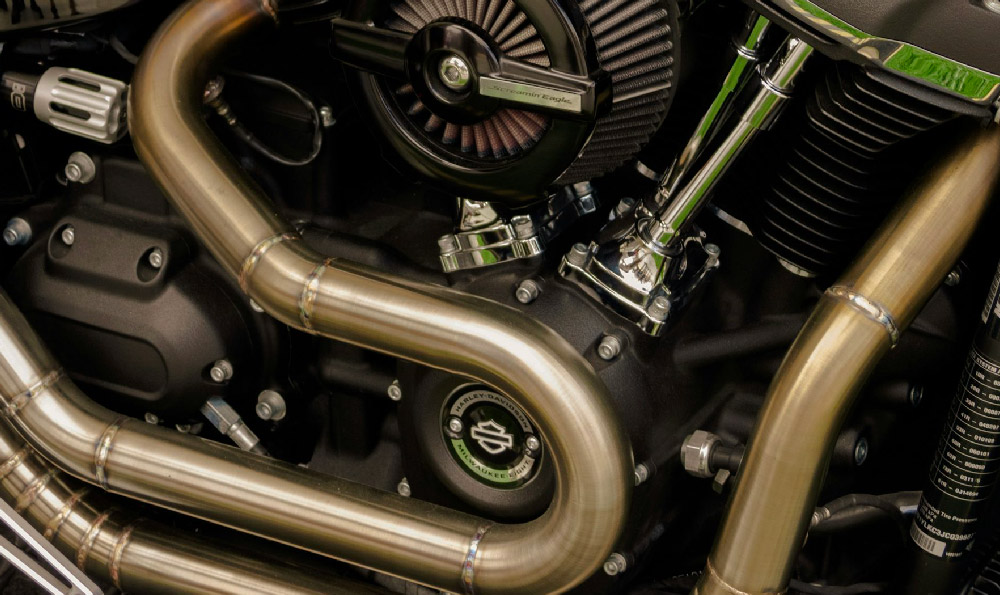

1. 螺旋焊管的制作工艺和特点

螺旋焊管采用螺旋双面焊接工艺,通过将冷轧或热轧的钢带卷成螺旋形,然后进行焊接和成型。相对于其他钢管制作工艺,螺旋焊管的制作工艺更简便,生产效率更高。螺旋焊管的外观平整光滑,内部不易积存杂物,具有良好的阻力特性。这种管材在建筑行业中常被用于液体和气体的输送。

2. 螺旋焊管与传统焊管的比较

相较于传统焊管,螺旋焊管具有更好的强度和韧性。传统焊管的焊缝处于应力集中区域,易发生裂缝;而螺旋焊管的焊缝分散在整个管体上,承压能力更强。螺旋焊管的制作工艺更加环保,不会产生有害气体和废水。这些优点使得螺旋焊管在市场上得到广泛应用。

3. 螺旋焊管行业的发展趋势

随着工业化进程的加快,对钢材需求不断增长,螺旋焊管行业也呈现出快速发展的趋势。随着科技的进步,螺旋焊管的制作工艺和质量也在不断提高。利用先进的自动化设备和控制系统,可以实现高效、精确的生产。螺旋焊管在海洋工程和石油化工等领域的应用也在逐渐扩大。

4. 行业竞争和前景展望

螺旋焊管行业竞争激烈,市场上存在着众多的供应商和品牌。在竞争中,企业需要具备卓越的制造能力、产品质量和服务水平,以满足客户的需求。随着市场竞争的加剧,行业也在朝着高效、节能、环保的方向发展。螺旋焊管行业有望继续保持较快的增长,同时也需要不断创新和适应市场需求的变化。

螺旋焊管与螺旋焊管行业是一个充满活力和竞争力的行业。螺旋焊管通过其制作工艺和特点,与传统焊管相比具有更好的强度和韧性。随着工业化进程的推进和科技的不断进步,螺旋焊管行业有望继续保持快速的发展,并在不同领域展现出广阔的应用前景。

螺旋管焊接工艺外焊流程

螺旋管焊接工艺是一种常见的管道连接方式,广泛应用于石油、天然气、化工等行业。外焊流程是螺旋管焊接工艺中的重要环节,它直接影响焊接质量和管道的可靠性。本文将介绍螺旋管焊接工艺外焊流程的步骤和要点,以帮助读者更好地了解和应用这一工艺。

外焊准备

在进行螺旋管外焊前,首先需要对焊接环境进行准备。这包括清理焊接区域的杂物、涂敷保护涂层以防止氧化,并确保焊接设备和工具的正常运行。

外焊预热

外焊前的预热是确保焊缝质量的重要步骤。通过提高焊接区域的温度,可以减轻焊接应力,提高焊接质量。预热温度的选择需根据焊接材料的性质和要求进行调整。

外焊定位

外焊定位是确保焊接位置准确和稳定的关键。焊接人员需要根据设计要求和图纸标记,在焊缝位置周围进行清晰的标记,以确保焊接线路的正确和一致。

外焊焊接

外焊焊接是整个外焊流程的核心环节。焊接人员需要根据焊接规范和要求,选择适当的焊接方法和设备,进行焊接操作。焊接时要注意焊接电流、电压和速度的控制,以保证焊缝的质量和均匀性。

外焊缺陷检测

外焊后,需要对焊缝进行缺陷检测。常用的方法包括目测检查、超声波检测、射线检测等。通过缺陷检测,可以及时发现和修复焊缝中的问题,避免因缺陷导致焊接强度和密封性的降低。

外焊后处理

外焊后,还需要对焊缝进行后处理。这包括去除焊渣、刷涂防腐涂层、进行焊缝的修整等。后处理的目的是提高焊缝的表面质量,并保证焊缝在使用过程中的耐久性和可靠性。

外焊质量检验

外焊质量检验是确保焊接质量符合要求的重要环节。常用的质量检验方法包括焊缝拉伸试验、冲击试验、硬度测试等。通过质量检验,可以验证焊接工艺的可行性,并保证焊接质量达到设计要求。

外焊优化改进

外焊流程是一个不断优化改进的过程。焊接人员需要根据实际情况和经验不断尝试新的方法和技术,以提高焊接速度和质量,降低成本和风险。

结尾

螺旋管焊接工艺外焊流程是保证管道连接质量和可靠性的重要环节。通过了解和应用这一工艺,可以提高焊接效率、降低成本,同时确保管道的安全可靠运行。希望本文能够帮助读者对螺旋管焊接工艺外焊流程有更深入的了解,并为实际应用提供一定的指导和参考。