在工业的浩瀚星空中,无缝钢管犹如一颗璀璨的明星,闪耀在现代制造的舞台上。它们不仅是建筑高楼的脊梁,也是各种复杂机械的骨架。你有没有想过,这些看似坚固的钢管背后,隐藏着多少不为人知的检验秘密?

钢管背后的秘密试想一下,你买了一瓶最昂贵的香水,为了它的纯粹,你会仔细检查标签,确保没有任何瑕疵。无缝钢管进厂检验项目,也像是这瓶香水的标签一样,决定了它的“纯净度”。但这不是简单的检查,而是通过一系列复杂的技术要求来保证钢管的质量。这就像是一场严谨的仪式,确保每一根钢管都能够经受住现代工程的严苛考验。

无缝钢管的焊接技术要求,正是这个仪式中的重要环节。焊接技术不仅仅关乎钢管的连接,更关系到整个结构的安全性。你是否好奇,为什么焊接技术在钢管中如此重要?

焊接技术的重要性让我们从一个小故事开始。记得小时候,我们用木块拼接玩具车时,总希望它能够稳固地行驶。每一个小小的缝隙,都可能让玩具车在途中散架。同样,无缝钢管的焊接技术要求也有着至关重要的作用,它决定了钢管是否能够在实际应用中保持稳定,确保没有任何微小的缺陷。

在现实生活中,建筑、能源、化工等行业的工程中,无缝钢管都扮演着至关重要的角色。在石油管道的建设中,任何一处焊接不良都可能导致泄漏,造成严重的环境污染。严格的焊接技术要求不仅是为了钢管的本身质量,更是为了整个工程的安全和环境保护。

不同的观点在钢管焊接技术的世界里,有着不同的观点。一些工程师认为,精细的焊接工艺和严格的质量控制是确保钢管性能的关键。他们主张采用最新的焊接技术和高标准的检验方法,以确保每一根钢管都能够经受住极端环境的考验。

另一方面,也有一些声音认为,过于严格的标准可能会增加成本,降低生产效率。合理的质量控制和技术要求应该与实际使用环境相匹配,不必过于苛求。毕竟,每一项技术都有其适用的范围,不同的工程项目有着不同的需求。

真实的案例让我们看看一个实际的例子。曾经在一个大型化工厂的建设中,由于焊接技术要求不够严格,一根钢管在运行过程中发生了裂纹,导致整个生产线停工。这不仅给企业带来了巨大的经济损失,也影响了生产进度。通过对这一事件的深入分析,工程师们意识到,焊接技术要求的严格性不容忽视,于是,他们在后续的项目中引入了更高标准的焊接技术,确保了工程的顺利进行。

这个案例告诉我们,无缝钢管进厂检验项目包括了对焊接技术的严格把控,它不仅仅是对钢管的质量检验,更是对整个工程安全的保障。

提升焊接技术的建议为了提升焊接技术的质量,我们可以采取一些有效的措施。定期对焊接设备进行校准和维护,引入先进的焊接技术和材料,加强员工的培训和技术提升。这些措施不仅能够提高钢管的质量,还能够有效降低生产成本,提高效率。

实施这些建议并非易事。技术的更新和设备的升级需要资金投入,而员工的培训和管理也需要时间和精力。但如果能够克服这些挑战,长远来看,将会获得更多的回报和收益。

结语无缝钢管的焊接技术要求,就像是一座桥梁的坚固基础,它支撑着整个工程的安全与稳定。每一次焊接工艺的改进,每一次检验标准的提升,都是为了让钢管能够在严酷的环境中继续发挥作用。它不仅关乎工程的成功,也关乎我们每一个人的安全和生活质量。

希望你在阅读完这些内容后,对无缝钢管进厂检验项目以及焊接技术要求有了更深刻的理解。下次,当你看到那一根根闪亮的钢管时,不妨想一想它们背后那一份沉甸甸的技术保障。这不仅是对钢管的尊重,也是对我们生活质量的关怀。

钢管焊缝检测要求与标准

在现代工业中,钢管焊缝的质量直接影响到结构的安全性与耐用性。钢管焊缝检测要求与标准成为了工程领域中不可忽视的重要话题。确保焊缝的质量不仅是对工程安全的负责,更是对每一位使用者生命和财产安全的保障。

焊接,作为一种将金属或非金属材料通过加热、压合或其他方法结合的技术,其过程复杂且对操作的精确性要求极高。钢管焊缝的检测,正是对这一技术进行把控的重要环节。如何确保焊缝的质量呢?我们需要从多个层面来探讨钢管焊缝检测要求与标准。

焊缝检测的前提是要制定科学合理的检测标准。这些标准通常包括对焊缝的外观、内部缺陷以及尺寸等方面的要求。国家标准、行业标准及企业标准都在不同程度上规定了焊缝的检测方法与要求。以中国为例,《钢管焊接技术规范》便详细列出了焊接工艺、焊缝质量的评估标准。这些标准像一把精密的尺子,帮助我们丈量焊缝的每一寸精度。

在实际检测中,常用的方法有无损检测和破坏性检测两种。无损检测是最常用的方法之一,包括了射线探伤、超声波探伤和磁粉探伤等。这些方法的优点在于不破坏钢管的结构就能查找出焊缝中的缺陷。就像是医生用X光片查找身体内的隐疾,无损检测帮助我们发现焊缝内潜藏的问题,确保每一根钢管都能承受应有的压力与应力。

射线探伤通过高能射线穿透焊缝,检查其内部结构。超声波探伤则利用超声波的反射来识别焊缝内部的缺陷,而磁粉探伤则通过磁场对焊缝表面的裂纹进行标记。这些方法各有特点,能够从不同角度对焊缝进行全面的检查。检测人员的技术水平和设备的先进程度对检测结果有着至关重要的影响。高水平的检测人员就像经验丰富的医生,他们的判断可以避免很多潜在的安全隐患。

而破坏性检测则是通过对焊缝样本进行切割、拉伸等实验,以检测其力学性能。这种方法虽然耗时耗力,但它能够真实地模拟实际使用中的情况,对焊缝的实际承载能力提供详细的数据支持。正如同一块砖经过各种严酷考验后,才会证明它的坚固程度一样,破坏性检测能让我们对焊缝的强度有更直观的认识。

焊缝检测的另一个重要方面是检测频率和范围。在生产过程中,焊缝的每一步都可能影响最终质量。检测需要贯穿整个焊接过程,从焊接前的材料检查到焊接后的成品检测,确保每个环节都符合标准。随机抽查也是必不可少的,这样可以及时发现生产中的潜在问题,避免问题的积累和放大。

钢管焊缝检测要求与标准的制定并不是一成不变的,它需要随着技术的发展和工程需求的变化不断更新。随着焊接技术的进步和新型材料的使用,焊缝检测的标准也在不断提升。我们不仅要关注现有的标准,更要关注未来的发展趋势,保持检测技术的先进性和前瞻性。

钢管焊缝的检测不仅是对工程质量的把控,更是对每一位使用者生命安全的呵护。检测标准就像是工程建设的护航者,为每一根钢管的使用提供了坚实的保障。我们应当始终保持对焊缝检测的严格要求和高标准,确保每一项工程都能够经得起时间的考验。正如那句古话所说,“细节决定成败”,只有关注到每一个焊缝的细节,才能确保工程的成功与安全。让我们以严谨的态度对待每一次检测,以精益求精的精神追求每一项标准,为未来的安全建设贡献我们的力量。

无缝钢管焊接技术要求

无缝钢管焊接技术要求,这个话题就像一把细致的雕刻刀,在工业的广阔领域中雕刻出无数的可能性和挑战。钢管,就如一条条钢铁的脉络,贯穿了现代建筑和制造的骨架。而焊接技术,正是将这些钢管血脉紧密相连的关键。今天我们要聊的,不仅是这些焊接技术的基本要求,更是它们在实际应用中的重要性和面临的挑战。

焊接无缝钢管,就像是给金属织物缝合的过程。如果焊接工艺不当,那这“缝合”可能就会变成一件粗制滥造的破布。了解无缝钢管焊接的技术要求,不仅能够帮助我们在施工中避免很多问题,还能在生产中提升效率和质量。无缝钢管的使用范围越来越广,从油气管道到结构支撑,无一不需要可靠的焊接技术。而这些焊接要求,正是确保每一条钢管都能在关键时刻发挥作用的保障。

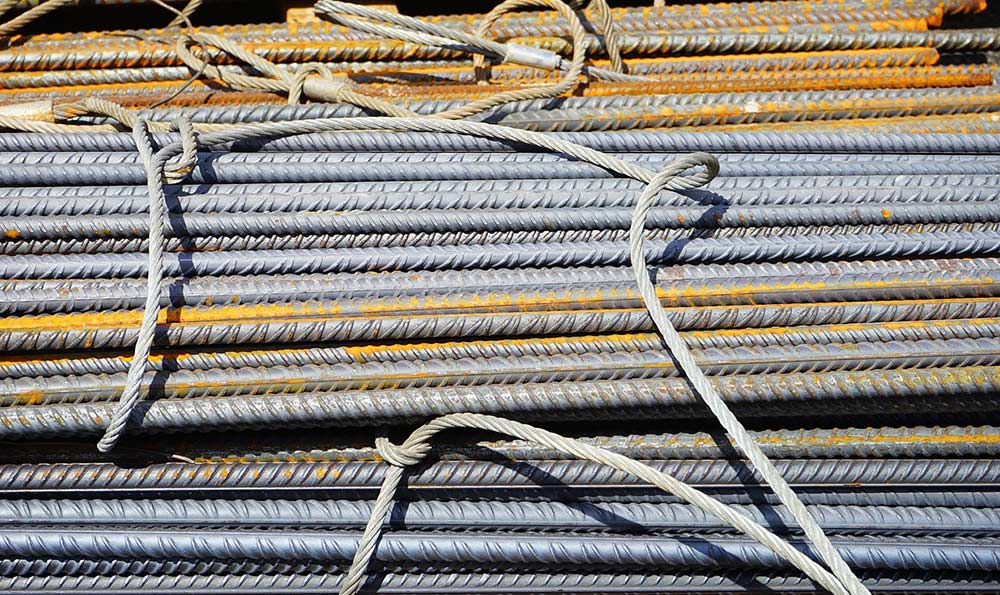

焊接无缝钢管的技术要求,首先得了解什么是无缝钢管。它是一种没有焊接接缝的钢管,通常通过挤压或者拔制工艺制造而成。无缝钢管的优点在于它的强度和耐压性都很高,适用于需要承受较大压力的场合。在焊接过程中对其技术要求非常高,不容有任何马虎。

焊接技术的现状和未来趋势显得尤为重要。随着科技的进步,焊接设备的智能化水平不断提升。自动化焊接系统和激光焊接技术的应用,使得焊接过程更加精确、效率更高。这些新技术不仅降低了人工成本,还提升了焊接质量。即便如此,技术的更新换代也带来了新的挑战,如何选择合适的焊接材料和工艺,仍然是每一个工程师需要面对的难题。

就拿一位同事的项目为例,他在一次大型油气管道的建设中,使用了新型的激光焊接技术。结果显示,焊接接头的强度提高了20%,整体耐用性也大大提升。但在实际操作中,他们也发现了设备的维护问题,以及材料的适应性问题。这些经验教训告诉我们,即便技术再先进,实际应用中的挑战也不可忽视。

成功的关键因素往往在于对焊接工艺的精确控制。温度、速度、气体保护等因素都直接影响到焊接质量。如果焊接温度过高,钢管的强度可能会受到影响;而气体保护不充分,则可能导致焊缝的缺陷。这些都是我们在焊接过程中必须密切关注的问题。而最常见的陷阱则是过于依赖设备,而忽视了对工艺参数的细致调整。

面对这些挑战,我们可以采取一些实际的解决方案。培训焊接人员,让他们掌握最新的技术和工艺。定期检查和维护设备,确保其运行状态良好。合理选择和配置焊接材料,保证其质量和性能。遇到问题时,及时进行调整和优化,这样才能确保焊接质量达到预期标准。

无缝钢管焊接技术将继续发展,智能化和自动化的应用将更加广泛。我们不仅要跟上技术的发展步伐,还要时刻关注实际操作中的细节,以确保每一次焊接都能达到完美的标准。无缝钢管焊接技术要求,是我们工程师的共同挑战,也是我们不断进步的动力源泉。展望我们期待焊接技术带来更多的突破和创新,让每一条钢管都能在关键时刻发挥应有的作用。