在现代工业中,无缝钢管作为一种重要的管材,广泛应用于石油、化工、天然气、水利、建筑等多个领域。无缝钢管是如何生产出来的呢?这就离不开先进的生产设备和合理的配置,以及严谨的生产工艺流程。

一、引言

你是否曾好奇过,那些看似普通的无缝钢管是如何从原材料变成坚固耐用的管道的?我们将深入探讨无缝钢管的生产设备及配置,以及钢管生产的工艺流程,揭开这一神秘过程的面纱。

二、无缝钢管生产设备及配置

1. 加热炉

加热炉是无缝钢管生产的重要设备之一,它的作用是将原材料钢管加热到合适的温度,以便进行后续的加工。加热炉通常采用煤气或燃油作为燃料,通过燃烧产生高温,将钢管加热到 1000℃ - 1200℃左右。加热炉的配置需要根据生产规模和生产要求进行合理选择,一般包括炉体、燃烧系统、排烟系统等部分。

2. 穿孔机

穿孔机是无缝钢管生产的关键设备,它的作用是将加热后的钢管穿孔,形成空心的毛管。穿孔机通常采用锥形轧辊,通过旋转和挤压的方式将钢管穿孔。穿孔机的配置需要根据钢管的直径和壁厚进行合理选择,一般包括穿孔机主机、传动系统、冷却系统等部分。

3. 轧管机

轧管机是无缝钢管生产的核心设备,它的作用是将穿孔后的毛管进行轧制,使其直径和壁厚达到设计要求。轧管机通常采用二辊或三辊式轧机,通过旋转和挤压的方式将毛管轧制。轧管机的配置需要根据钢管的直径和壁厚进行合理选择,一般包括轧管机主机、传动系统、冷却系统等部分。

4. 定径机

定径机是无缝钢管生产的重要设备之一,它的作用是将轧制后的钢管进行定径,使其直径达到设计要求。定径机通常采用锥形轧辊,通过旋转和挤压的方式将钢管定径。定径机的配置需要根据钢管的直径和壁厚进行合理选择,一般包括定径机主机、传动系统、冷却系统等部分。

5. 减径机

减径机是无缝钢管生产的关键设备之一,它的作用是将定径后的钢管进行减径,使其直径达到设计要求。减径机通常采用二辊或三辊式轧机,通过旋转和挤压的方式将钢管减径。减径机的配置需要根据钢管的直径和壁厚进行合理选择,一般包括减径机主机、传动系统、冷却系统等部分。

6. 冷却床

冷却床是无缝钢管生产的重要设备之一,它的作用是将轧制后的钢管进行冷却,使其温度降低到合适的范围,以便进行后续的加工。冷却床通常采用风冷或水冷的方式进行冷却,通过风扇或喷水将钢管冷却。冷却床的配置需要根据生产规模和生产要求进行合理选择,一般包括冷却床主体、通风系统、喷水系统等部分。

三、钢管生产工艺流程

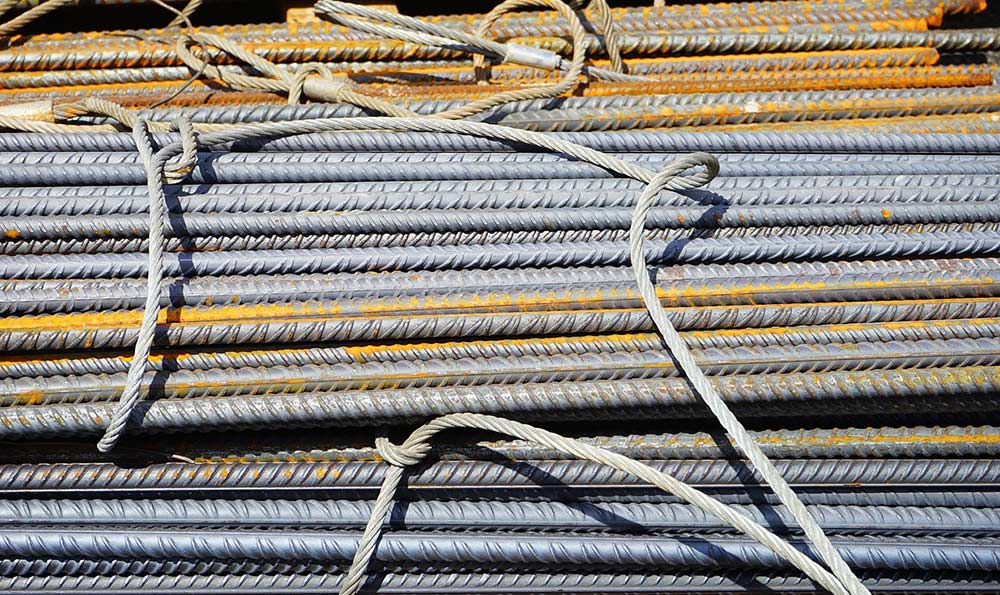

1. 原材料准备

无缝钢管的生产原材料主要是圆钢或钢坯,首先需要将原材料进行切割、矫直等处理,使其长度和直径达到生产要求。将原材料送入加热炉进行加热,加热温度一般在 1000℃ - 1200℃左右。

2. 穿孔

加热后的原材料钢管送入穿孔机进行穿孔,穿孔机采用锥形轧辊,通过旋转和挤压的方式将钢管穿孔,形成空心的毛管。穿孔后的毛管直径和壁厚一般比原材料钢管略小。

3. 轧管

穿孔后的毛管送入轧管机进行轧制,轧管机采用二辊或三辊式轧机,通过旋转和挤压的方式将毛管轧制,使其直径和壁厚达到设计要求。轧管后的钢管直径和壁厚一般比毛管略小。

4. 定径

轧管后的钢管送入定径机进行定径,定径机采用锥形轧辊,通过旋转和挤压的方式将钢管定径,使其直径达到设计要求。定径后的钢管直径一般比轧管后的钢管略小。

5. 减径

定径后的钢管送入减径机进行减径,减径机采用二辊或三辊式轧机,通过旋转和挤压的方式将钢管减径,使其直径达到设计要求。减径后的钢管直径一般比定径后的钢管略小。

6. 冷却

减径后的钢管送入冷却床进行冷却,冷却床采用风冷或水冷的方式进行冷却,通过风扇或喷水将钢管冷却,使其温度降低到合适的范围,以便进行后续的加工。

7. 精整

冷却后的钢管进行精整,包括矫直、切头、切尾等处理,使其表面光滑、尺寸精度高。对钢管进行探伤、水压试验等检验,确保钢管的质量符合要求。

8. 包装

检验合格的钢管进行包装,一般采用钢带或塑料带进行捆扎,然后装入木箱或托盘进行运输。

四、案例分析

为了更好地理解无缝钢管的生产设备及配置和生产工艺流程,我们来看几个实际案例。

案例一:某石油化工企业需要大量的无缝钢管用于石油输送管道的建设。该企业采用了先进的无缝钢管生产设备和配置,以及严谨的生产工艺流程,生产出了高质量的无缝钢管。这些无缝钢管在石油输送过程中表现出了良好的耐腐蚀性和耐压性,为企业的生产经营提供了有力的支持。

案例二:某建筑企业需要大量的无缝钢管用于建筑结构的建设。该企业采用了先进的无缝钢管生产设备和配置,以及严谨的生产工艺流程,生产出了高质量的无缝钢管。这些无缝钢管在建筑结构中表现出了良好的强度和稳定性,为企业的建筑工程提供了可靠的保障。

五、总结与展望

通过以上对无缝钢管生产设备及配置和生产工艺流程的探讨,我们可以看出,无缝钢管的生产需要先进的设备和合理的配置,以及严谨的工艺流程。才能生产出高质量的无缝钢管,满足不同领域的需求。

展望随着科技的不断进步和工业的不断发展,无缝钢管的生产设备和工艺流程也将不断改进和完善。采用更加先进的加热技术、轧制技术和冷却技术,提高生产效率和产品质量;采用更加智能化的控制系统,实现生产过程的自动化和信息化等。相信在不久的将来,无缝钢管的生产将迎来更加美好的发展前景。

我们不禁要问:在未来的工业发展中,无缝钢管将扮演怎样的角色?它将如何更好地服务于人类社会的发展?这些问题值得我们深入思考和探索。

# 《钢管生产工艺流程:从原材料到成品的奇妙之旅》

钢管,作为现代工业中不可或缺的材料,广泛应用于建筑、石油、化工、机械等众多领域。它的生产过程看似复杂,实则蕴含着许多精妙的工艺。就让我们一起揭开钢管生产工艺流程的神秘面纱,探索其中的奥秘。

一、原材料的选择与准备

如同建造高楼大厦需要坚固的基石一样,钢管生产的第一步便是选择优质的原材料。通常,用于生产钢管的原材料主要是钢坯,钢坯的质量直接影响到最终钢管的品质。优质的钢坯具有良好的延展性、强度和韧性,能够满足不同领域对钢管的要求。

在准备原材料时,工作人员会对钢坯进行严格的检验,确保其尺寸、化学成分等符合生产标准。只有经过检验合格的钢坯才能进入下一道生产工序。

二、加热与轧制

经过检验合格的钢坯会被送入加热炉中进行加热。加热的目的是使钢坯达到合适的温度,以便进行轧制加工。加热温度通常在 1000℃ - 1200℃之间,这个温度范围能够使钢坯的内部组织发生变化,变得更加柔软,易于轧制。

加热后的钢坯会被送入轧机中进行轧制。轧机由多个轧辊组成,通过调整轧辊的间距和转速,可以将钢坯逐渐轧制成所需的形状和尺寸。在轧制过程中,工作人员需要密切关注钢坯的变形情况,及时调整轧机的参数,以确保钢管的质量。

轧制过程就像是一位技艺高超的工匠在雕琢一块璞玉,通过不断地挤压和拉伸,使钢坯逐渐成型。这个过程需要高度的技术和经验,因为稍有不慎就可能导致钢管出现缺陷。

三、冷却与精整

轧制完成后的钢管需要进行冷却,以消除内部的应力,提高钢管的性能。冷却方式通常有自然冷却和强制冷却两种。自然冷却是将钢管放置在空气中自然冷却,这种方式适用于一些对钢管性能要求不高的场合;强制冷却是通过喷水或吹风等方式对钢管进行快速冷却,这种方式能够使钢管的冷却速度更快,性能更好。

冷却后的钢管需要进行精整,包括矫直、切断、打磨等工序。矫直是将弯曲的钢管矫正成直线,切断是将钢管按照所需的长度进行切割,打磨是去除钢管表面的氧化皮和瑕疵,使钢管表面更加光滑。

精整工序就像是为钢管进行最后的美容,使其更加完美。这些工序虽然看似简单,但却对钢管的质量有着重要的影响。

四、质量检测与包装

在钢管生产的最后阶段,需要对钢管进行严格的质量检测。质量检测包括外观检测、尺寸检测、力学性能检测等多个方面。外观检测主要是检查钢管表面是否有裂纹、砂眼、折叠等缺陷;尺寸检测是测量钢管的直径、壁厚、长度等尺寸是否符合标准;力学性能检测是测试钢管的抗拉强度、屈服强度、延伸率等力学性能指标是否符合要求。

只有经过质量检测合格的钢管才能被包装出厂。包装通常采用木箱或钢带等方式,以保护钢管在运输过程中不受损坏。

结语

钢管生产工艺流程看似复杂,但每一个环节都至关重要。从原材料的选择与准备到最终的包装出厂,每一个步骤都需要工作人员的精心操作和严格把关。才能生产出质量优良的钢管,满足不同领域的需求。

在实际生产中,钢管生产企业需要不断引进先进的生产技术和设备,提高生产效率和产品质量。也需要加强对员工的培训和管理,提高员工的技术水平和质量意识。企业才能在激烈的市场竞争中立于不败之地。

希望通过这篇文章,能够让大家对钢管生产工艺流程有一个更加深入的了解。让我们一起为钢管行业的发展贡献自己的力量!

《无缝钢管的生产工艺流程:从原材料到成品的奇妙之旅》

无缝钢管,作为工业领域中不可或缺的重要材料,其生产工艺流程充满了奥秘与精细。让我们一同踏上这趟奇妙之旅,揭开无缝钢管生产的神秘面纱。

无缝钢管的生产始于优质的原材料——钢坯。这些钢坯就像是制作无缝钢管的基石,其质量直接影响着最终产品的性能。高品质的钢坯通常采用先进的炼钢技术炼制而成,具有良好的韧性、强度和焊接性能。就好比建造一座高楼大厦,优质的地基是关键,而优质的钢坯就是无缝钢管生产的坚实地基。

在原材料准备就绪后,接下来便是热轧工序。热轧就像是给钢坯进行一次“热加工按摩”,通过高温和强大的压力,使钢坯逐渐变形,成为初步的钢管形状。这个过程中,钢坯内部的组织结构发生了变化,变得更加紧密和均匀。就像面团在揉压过程中变得更加有韧性一样,热轧后的钢坯也具备了更好的加工性能。

热轧后的钢管还需要经过一系列的精整工序,以去除表面的瑕疵和氧化皮,提高钢管的表面质量。这就像是给钢管进行一次“美容护理”,使其表面光洁如镜。精整工序包括矫直、切割、打磨等多个环节,每一个环节都需要精湛的技艺和严格的质量控制。只有经过精心的精整,钢管才能具备良好的外观和尺寸精度,为后续的加工和使用打下坚实的基础。

便是无缝钢管生产的关键环节——冷轧。冷轧就像是给热轧后的钢管进行一次“精细加工”,通过进一步的减径和减壁,使钢管的尺寸精度和表面质量达到更高的要求。在冷轧过程中,钢管需要经过多道次的轧制,每一道次都需要精确控制轧制力、轧制速度和轧制温度等参数,以确保钢管的质量稳定。这就好比雕刻一件艺术品,需要雕刻师具备精湛的技艺和耐心,才能将每一个细节都雕刻得栩栩如生。

冷轧后的钢管还需要经过热处理工序,以改善钢管的力学性能和组织结构。热处理就像是给钢管进行一次“内部调理”,通过加热、保温和冷却等过程,使钢管内部的组织结构更加均匀和稳定。不同的热处理工艺可以使钢管具备不同的性能,如提高钢管的硬度、韧性或耐腐蚀性等。这就需要根据不同的使用要求,选择合适的热处理工艺,以满足客户的需求。

经过一系列复杂而精细的工序后,无缝钢管终于诞生了。它就像一件精美的艺术品,展现出了高超的工艺水平和卓越的性能。无缝钢管具有良好的密封性、耐压性和耐腐蚀性,广泛应用于石油、天然气、化工、机械等多个领域。无论是输送高压气体还是承载重载,无缝钢管都能胜任自如。

在无缝钢管的生产过程中,每一个环节都至关重要,都需要严格的质量控制和精湛的技艺。才能生产出高品质的无缝钢管,满足客户的需求。随着科技的不断进步,无缝钢管的生产工艺也在不断创新和改进,不断提高生产效率和产品质量。

让我们一起期待无缝钢管在未来的发展中,能够为各个领域的发展做出更大的贡献,展现出更加卓越的性能和价值。